مبدل

خلاصه اسکن پذیر مبدل حرارتی دو لوله ای

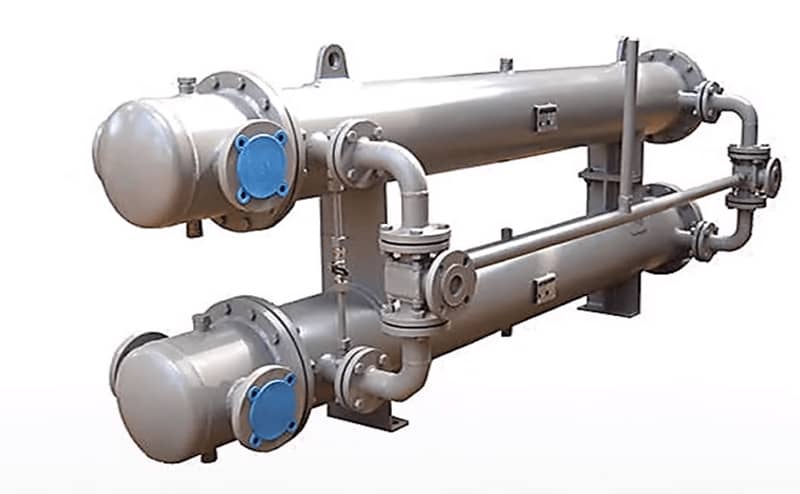

مبدل حرارتی دو لوله ای یک تجهیز انتقال حرارت دقیق و قابل کنترل است که برای ظرفیتهای پایین تا متوسط طراحی میشود. این مبدل به دلیل ساختار ساده، تحمل فشار بالا و امکان شستوشوی کامل، در صنایع حساس مانند داروسازی، بیوتکنولوژی و شیمیایی کاربرد دارد. تمرکز اصلی این مبدل بر پایداری دما، کاهش ریسک آلودگی و اطمینان فرآیندی است و صرفاً بر راندمان تئوریک متمرکز نیست.

اکسرژی این مبدلها را بر اساس شرایط واقعی فرآیند و مطابق استانداردهای ASME، FDA و ISO طراحی و تولید میکند. همچنین انواع مبدل حرارتی خنک کن روغن برای کنترل دمای روغن و جلوگیری از افت عملکرد تجهیزات، در دسترس هستند.

مبدل حرارتی دو لوله ای چیست؟

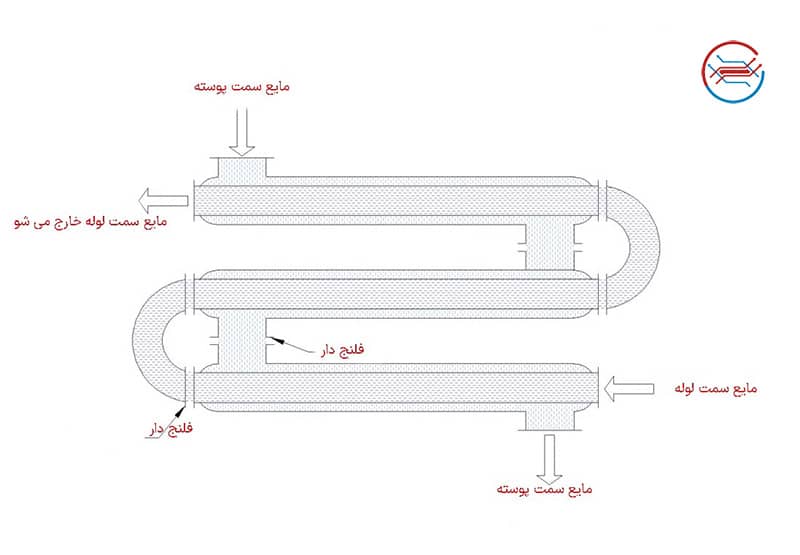

مبدل حرارتی دو لوله ای دستگاهی است که انتقال حرارت بین دو سیال را از طریق دو لوله هممرکز با کنترل دقیق دما و فشار انجام میدهد.

تعریف کاربردی مبدل حرارتی دو لوله ای برای مهندسان و تصمیمگیران

در مبدل حرارتی لوله ای، یک سیال در لوله داخلی و سیال دوم در فضای حلقوی بین لوله داخلی و خارجی جریان دارد. این آرایش باعث میشود انتقال حرارت بهصورت پیوسته، قابل پیشبینی و کاملاً قابل کنترل انجام شود، که آن را برای فرآیندهای حساس صنعتی بسیار ایدهآل میکند.

تعریف فنی و صنعتی مبدل حرارتی دو لوله ای

از دید مهندسی فرآیند، مبدل حرارتی دو لولهای زمانی انتخاب میشود که:

دقت دمایی اهمیت بالاتری از ظرفیت دارد

فشار کاری سیستم بالاست

سیال حساس، خورنده یا استریل است

الزامات GMP، FDA یا Validation وجود دارد

در این شرایط، سادگی ساختاری مبدل حرارتی دو لولهای به یک مزیت استراتژیک تبدیل میشود.

ساختار مبدل حرارتی دو لوله ای و فلسفه طراحی آن

ساختار مبدل حرارتی صفحه ای بر پایه حداقلسازی ریسک و حداکثرسازی کنترل طراحی شده است. این مبدل از صفحات نازک فلزی تشکیل میشود که بهصورت مستقیم با یکدیگر تبادل حرارت دارند و امکان انتقال حرارت مؤثر و قابل پیشبینی را فراهم میکنند.

اجزای اصلی مبدل حرارتی دو لوله ای

لوله داخلی (مسیر سیال اصلی)

لوله خارجی (مسیر سیال ثانویه)

اتصالات ورودی و خروجی

جوشهای محیطی و طولی

سیستم آببندی بهداشتی

سادگی این اجزا باعث میشود:

نقاط نشتی کاهش یابد

حجم مرده (Dead Volume) به حداقل برسد

شستوشو و استریلسازی کامل امکانپذیر باشد

عملکرد مبدل حرارتی دو لوله ای در انتقال حرارت واقعی

عملکرد مبدل حرارتی دو لولهای مبتنی بر انتقال حرارت مستقیم بین دو سیال با اختلاف دمای کنترلشده است. برخلاف بسیاری از مبدلها که راندمان تئوریک بالایی دارند اما در عمل ناپایدارند، این مبدل در شرایط واقعی پایدار و قابل پیشبینی عمل میکند. برخی مدلهای پیشرفته مانند مبدل حرارتی بریز نیز از همین اصول برای افزایش پایداری و کنترل دما بهره میبرند.

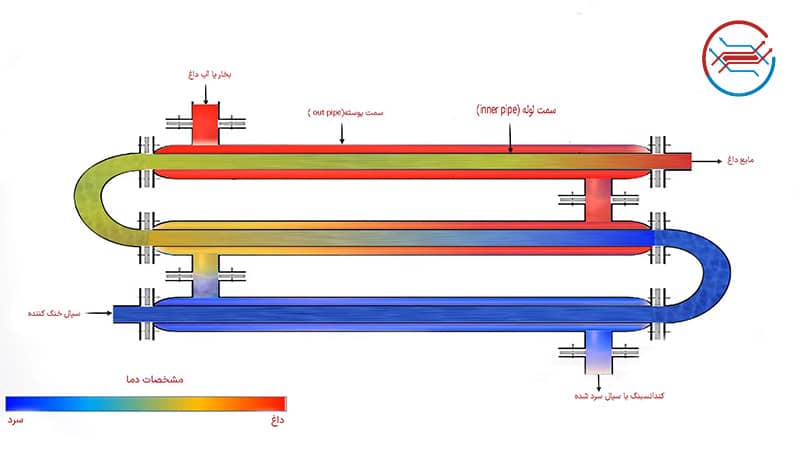

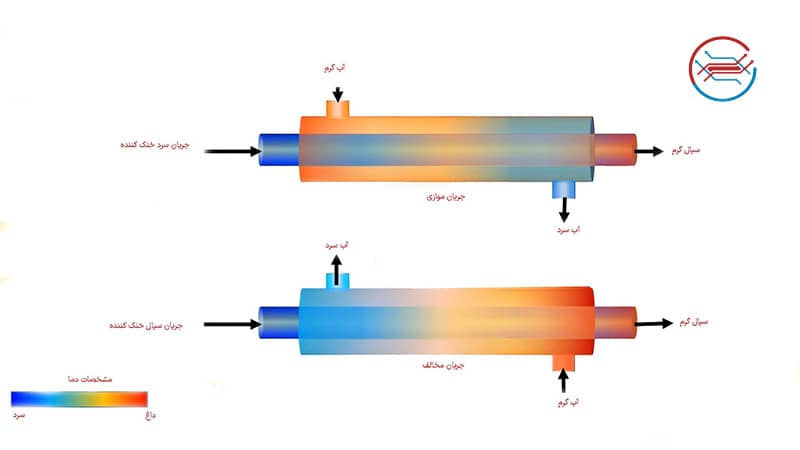

جریان مخالف در مبدل حرارتی دو لوله ای

در طراحیهای حرفهای، مبدل حرارتی دو لولهای بهصورت Counter Flow اجرا میشود. این نوع جریان باعث میشود:

اختلاف دمای مؤثر در کل طول مبدل حفظ شود

شوک حرارتی کاهش یابد

دمای خروجی یکنواختتر باشد

این ویژگیها برای فرآیندهای داروسازی و بیوتکنولوژی حیاتی است و کنترل دقیق دما را تضمین میکند.

چرا مبدل حرارتی دو لوله ای در صنایع حساس انتخاب میشود؟

در صنایع حساس، خطا قابل قبول نیست. انتخاب مبدل حرارتی دو لولهای معمولاً به دلایل زیر انجام میشود:

نیاز به کنترل دقیق دما

حساسیت بالای محصول به نوسان حرارتی

فشار کاری بالا

الزام به CIP / SIP

ضرورت انطباق با استانداردهای بینالمللی

در چنین شرایطی، مبدل حرارتی دو لولهای از یک تجهیز ساده به یک ابزار کنترل فرآیند حیاتی تبدیل میشود. برخی کاربردهای مشابه، مانند اواپراتور صنعتی، نیز از همین اصول کنترل حرارت و ثبات دما بهره میبرند تا عملکرد تجهیزات و کیفیت محصول تضمین شود.

نقش مبدل حرارتی دو لوله ای در صنعت داروسازی

در صنعت داروسازی، مبدل حرارتی دو لولهای نقش مستقیم و حیاتی در حفظ کیفیت محصول نهایی دارد. این مبدل بهطور خاص در موارد زیر کاربرد دارد:

گرمکردن یا خنکسازی محلولهای دارویی با دقت بالا برای جلوگیری از تغییر خواص شیمیایی.

کنترل دمای واکنشهای شیمیایی حساس که کوچکترین نوسان میتواند باعث افت کیفیت Batch شود.

پیشگرمایش سیالات استریل جهت آمادهسازی برای مراحل بعدی فرآیند تولید.

حفظ دمای یکنواخت در خطوط تولید تا از رد شدن محصول در Validation جلوگیری شود.

همچنین، در سیستمهایی که از روغن حرارتی یا هیدرولیکی استفاده میکنند، مبدل حرارتی خنک کن روغن با آرایش دو لولهای، به کاهش دمای روغن و حفظ ثبات حرارتی تجهیزات کمک میکند، که این موضوع بهویژه در واکنشها یا فرآیندهای حساس دارویی بسیار حیاتی است.

💡 انتخاب صحیح مبدل حرارتی دو لوله ای نه تنها امنیت محصول را تضمین میکند، بلکه راندمان خط تولید و طول عمر تجهیزات را نیز بهینه میسازد.

استانداردهای حاکم بر طراحی مبدل حرارتی دو لوله ای

در صنایع دارویی، طراحی مبدل حرارتی دو لولهای باید مطابق با استانداردهای بینالمللی و سختگیرانه انجام شود تا هم ایمنی محصول و هم کارایی سیستم تضمین شود. مهمترین این استانداردها عبارتاند از:

ASME: تعیین معیارهای طراحی مکانیکی، فشار کاری و ایمنی تجهیزات.

FDA: تضمین ایمنی تماس سیالات با مواد دارویی و رعایت الزامات بهداشتی.

ISO: مدیریت کیفیت طراحی و تولید برای تضمین تکرارپذیری و استاندارد محصول.

GMP (Good Manufacturing Practice): الزامات مربوط به شستوشو، استریل و قابلیت CIP/SIP مبدلها.

شرکت اکسرژی این استانداردها را در مرحله طراحی اولیه مبدل لحاظ میکند، نه بهعنوان اصلاحات بعدی، تا از تطابق کامل محصول با نیازهای داروسازی اطمینان حاصل شود.

💡 علاوه بر مبدلهای دو لولهای، در خطوطی که نیاز به انتقال حرارت سریع و یکنواخت با فضای محدود دارند، مبدل حرارتی فین تیوب بهعنوان یک راهکار کمجا و کارآمد برای خنکسازی یا گرمکردن سیالات دارویی مورد استفاده قرار میگیرد.

متریال های مورد استفاده در مبدل حرارتی دو لوله ای

انتخاب متریال در مبدل حرارتی دو لوله ای یک تصمیم حیاتی است، نه صرفاً انتخاب اقتصادی.

متریال های رایج در مبدل حرارتی دو لوله ای

استنلس استیل 304

استنلس استیل 316 / 316L

تیتانیوم (برای سیالات بسیار خورنده)

در صنایع دارویی، 316L به دلیل:

مقاومت خوردگی بالا

سطح صاف داخلی

تأیید FDA

گزینه استاندارد محسوب میشود.

راندمان مبدل حرارتی دو لوله ای؛ عدد یا واقعیت؟

یکی از اشتباهات رایج، مقایسه صرف راندمان عددی است.

راندمان مبدل حرارتی دو لولهای شاید روی کاغذ از برخی مبدلها کمتر باشد، اما:

پایدار است

قابل پیشبینی است

در طول زمان افت نمیکند

در طراحیهای اکسرلند، راندمان واقعی بر اساس شرایط عملیاتی محاسبه میشود، نه دادههای آزمایشگاهی غیرواقعی.

تفاوت نگاه مهندسی و تجاری به مبدل حرارتی دو لوله ای

نگاه تجاری:

«کدام مبدل ارزانتر است؟»

نگاه مهندسی:

«کدام مبدل ریسک فرآیند را کاهش میدهد؟»

مبدل حرارتی دو لوله ای انتخاب نگاه دوم است؛ انتخاب کسانی که هزینه توقف خط تولید را بهتر از قیمت اولیه میشناسند.

کاربردهای صنعتی مبدل حرارتی دو لوله ای در خطوط واقعی تولید

مبدل حرارتی دو لولهای زمانی وارد خط تولید میشود که پایداری فرآیند از ظرفیت تولید اهمیت بیشتری دارد. این مبدل در صنایعی بهکار میرود که خطا، ضایعات یا توقف تولید هزینهبر و غیرقابلقبول است، مانند داروسازی، صنایع غذایی و شیمیایی حساس.

کاربرد مبدل حرارتی دو لوله ای در صنعت داروسازی

در داروسازی، این مبدل نقش یک تنظیمکننده دقیق دما را ایفا میکند، نه صرفاً یک تجهیز جانبی. کاربردهای رایج شامل موارد زیر است:

کنترل دمای واکنشهای شیمیایی حساس برای جلوگیری از تغییر خواص محصول.

گرمکردن تدریجی محلولهای دارویی بدون ایجاد شوک حرارتی.

خنکسازی سیالات استریل قبل از پرکنی جهت حفظ کیفیت و ایمنی محصول.

تثبیت دما در سیستمهای CIP و SIP برای اطمینان از پاکیزگی و استریلیزاسیون کامل.

💡 در خطوطی که فضای محدود یا نیاز به افزایش ضریب انتقال حرارت وجود دارد، استفاده از مبدل حرارتی فین پلیت گزینهای ایدهآل است. این نوع مبدل، با سطح انتقال حرارت گسترده و طراحی فشرده، امکان کنترل دقیق دما را فراهم میکند و با تجهیزات دو لولهای ترکیب میشود تا راندمان حرارتی خط تولید افزایش یابد.

کاربرد مبدل حرارتی دو لوله ای در بیوتکنولوژی

در فرآیندهای بیوتکنولوژی، محیط کشت به شدت نسبت به دما حساس است. مبدل حرارتی دو لوله ای امکان انتقال حرارت آرام، یکنواخت و بدون شوک را فراهم میکند.

ویژگی کلیدی در این کاربرد:

جلوگیری از دناتوره شدن پروتئینها

حفظ فعالیت آنزیمی

کنترل دقیق پروفایل حرارتی

کاربرد مبدل حرارتی دو لوله ای در صنایع شیمیایی حساس

در صنایع شیمیایی خاص، فشار و خورندگی سیال بالاست. مبدل حرارتی دو لوله ای به دلیل:

تحمل فشار بالا

امکان انتخاب متریال خاص

ساختار مقاوم

گزینهای مطمئن برای این شرایط محسوب میشود.

مزایای مبدل حرارتی دو لوله ای از نگاه مهندسی فرآیند

مبدل حرارتی دو لوله ای بهدلیل فلسفه طراحی خاص خود، مزایایی دارد که در نگاه اول عددی نیستند اما در عمل حیاتیاند.

مزیت کنترل دمای دقیق در مبدل حرارتی دو لوله ای

کنترل دمای خروجی در مبدل حرارتی دو لولهای بسیار پایدار است. دلیل این موضوع:

طول مؤثر تبادل حرارت

جریان مخالف واقعی

حجم کم سیال در هر مقطع

این ترکیب باعث میشود تغییرات ناگهانی دبی یا دما اثر مخرب نداشته باشد.

مزیت تحمل فشار بالا در مبدل حرارتی دو لوله ای

برخلاف مبدل های صفحه ای، مبدل حرارتی دو لوله ای بهراحتی برای فشارهای بالا طراحی میشود. این ویژگی در خطوط بخار و واکنشهای شیمیایی بسیار مهم است.

مزیت بهداشتی بودن مبدل حرارتی دو لوله ای

در صنایع دارویی:

سطح داخلی صاف

جوشهای بهداشتی

نبود نقاط کور

باعث میشود فرآیند شستوشو و استریلسازی کامل و قابل اعتبارسنجی باشد.

محدودیت های مبدل حرارتی دو لوله ای که باید آگاهانه پذیرفته شوند

انتخاب حرفهای یعنی شناخت محدودیتها.

محدودیت ظرفیت در مبدل حرارتی دو لوله ای

مبدل حرارتی دو لوله ای برای ظرفیتهای بسیار بالا اقتصادی نیست. افزایش ظرفیت به معنای:

افزایش طول

افزایش تعداد ماژولها

افزایش هزینه

در این نقطه، باید گزینههای دیگر بررسی شوند.

محدودیت فضای نصب مبدل حرارتی دو لوله ای

در مقایسه با مبدل صفحهای، مبدل حرارتی دو لولهای فضای بیشتری اشغال میکند. این موضوع در پروژههای Retrofit اهمیت دارد.

مقایسه مهندسی مبدل حرارتی دو لوله ای با سایر مبدلها

مقایسه مبدل حرارتی دو لوله ای و مبدل صفحه ای

| معیار | مبدل حرارتی دو لولهای | مبدل صفحهای |

|---|---|---|

| کنترل دما | بسیار بالا | متوسط |

| تحمل فشار | بالا | محدود |

| CIP / SIP | عالی | وابسته به طراحی |

| ظرفیت | پایین–متوسط | متوسط–بالا |

| ریسک آلودگی | بسیار کم | متوسط |

نتیجه مهندسی:

اگر پایداری و فشار مهم است، مبدل حرارتی دو لولهای انتخاب بهتری است.

مقایسه مبدل حرارتی دو لوله ای و مبدل هواخنک

مبدل هواخنک برای دفع حرارت استفاده میشود، نه کنترل دقیق دما. بنابراین جایگزین مستقیمی برای مبدل حرارتی دو لولهای در صنایع حساس نیست.

جدول مشخصات فنی مبدل حرارتی دو لوله ای

| پارامتر | مشخصات |

|---|---|

| نوع مبدل | مبدل حرارتی دو لولهای |

| محدوده ظرفیت | پایین تا متوسط |

| فشار طراحی | تا 40 بار |

| دمای کاری | متناسب با متریال |

| جنس رایج | 316L |

| نوع جریان | Counter Flow |

| قابلیت CIP | دارد |

| کاربرد اصلی | صنایع حساس |

جدول مقایسه تصمیمگیری (Decision Table) مبدل حرارتی دو لوله ای

| معیار تصمیم | مبدل حرارتی دو لولهای | مناسب؟ |

|---|---|---|

| دقت دما بالا | بله | ✅ |

| فشار کاری بالا | بله | ✅ |

| فضای محدود | خیر | ❌ |

| ظرفیت بسیار بالا | خیر | ❌ |

| الزامات دارویی | بله | ✅ |

نقش برند اکسرژی در طراحی مبدل حرارتی دو لوله ای

اکسرژی در طراحی مبدل حرارتی دو لوله ای به فروش محصول بسنده نمیکند. فرآیند طراحی شامل:

تحلیل شرایط واقعی فرآیند

محاسبه افت فشار واقعی

انتخاب متریال بهینه

طراحی قابل Validation

این رویکرد، ریسک عملیاتی را به حداقل میرساند.

خطای رایج در انتخاب مبدل حرارتی دو لوله ای

یکی از رایجترین خطاها، انتخاب مبدل حرارتی دو لوله ای صرفاً بر اساس:

قیمت اولیه

کاتالوگ عمومی

راندمان تئوریک

این نگاه معمولاً به افزایش هزینه نگهداری و توقف خط منجر میشود.

راهنمای انتخاب مهندسی مبدل حرارتی دو لوله ای

انتخاب مبدل حرارتی دو لوله ای نباید بر اساس حدس یا تجربه عمومی انجام شود. این انتخاب باید مبتنی بر دادههای واقعی فرآیند و تحلیل ریسک باشد.

معیارهای کلیدی انتخاب مبدل حرارتی دو لوله ای

1. نوع سیال در مبدل حرارتی دو لوله ای

سیالات دارویی و استریل

سیالات خورنده یا واکنشی

سیالات ویسکوز یا حساس به دما

نوع سیال تعیینکنندهی جنس، زبری سطح و نوع جوشکاری است.

2. ظرفیت واقعی انتقال حرارت در مبدل حرارتی دو لوله ای

ظرفیت باید بر اساس:

دبی واقعی

اختلاف دمای ورودی و خروجی

شرایط ناپایدار فرآیند

محاسبه شود، نه ظرفیت اسمی کاتالوگ.

3. فشار کاری و طراحی مبدل حرارتی دو لوله ای

یکی از دلایل اصلی انتخاب مبدل حرارتی دو لوله ای، تحمل فشار بالاست. طراحی باید شامل:

ضریب اطمینان مکانیکی

بررسی تنش حرارتی

پیشبینی شوک دمایی

باشد.

4. جنس متریال در مبدل حرارتی دو لوله ای

در صنایع حساس، انتخاب متریال اشتباه مساوی با شکست پروژه است.

304 → کاربرد عمومی

316 / 316L → داروسازی و بیوتکنولوژی

تیتانیوم → سیالات بسیار خورنده

5. استانداردهای الزامی برای مبدل حرارتی دو لوله ای

در پروژههای صنعتی، استاندارد انتخابی باید از ابتدا مشخص باشد:

ASME (طراحی فشار)

FDA (تماس با محصول)

ISO / GMP (کیفیت و اعتبارسنجی)

هزینه و قیمت مبدل حرارتی دو لوله ای چگونه تعیین میشود؟

قیمت مبدل حرارتی دو لوله ای عدد ثابتی ندارد و وابسته به مجموعهای از عوامل مهندسی است.

عوامل مؤثر بر قیمت مبدل حرارتی دو لوله ای

جنس لولهها و اتصالات

فشار و دمای طراحی

طول و قطر لوله

نوع جوشکاری (بهداشتی یا صنعتی)

استانداردهای موردنیاز

تستها و مدارک فنی

به همین دلیل، قیمت دقیق فقط بعد از بررسی مهندسی قابل ارائه است.

هزینه مالکیت (TCO) مبدل حرارتی دو لوله ای؛ عددی که دیده نمیشود

تمرکز صرف بر قیمت خرید، یکی از خطاهای رایج در انتخاب مبدل حرارتی دو لولهای است.

اجزای هزینه مالکیت مبدل حرارتی دو لوله ای

مصرف انرژی

هزینه نگهداری

توقف خط تولید

هزینه تعویض یا اصلاح

در بسیاری از پروژهها، مبدل ارزانتر در بلندمدت هزینهای چند برابر ایجاد میکند.

نگهداری و تعمیرات مبدل حرارتی دو لوله ای

نگهداری صحیح، عمر مبدل حرارتی دو لولهای را بهطور قابلتوجهی افزایش میدهد.

برنامه نگهداری پیشنهادی برای مبدل حرارتی دو لوله ای

شستوشوی دورهای داخلی

پایش افت فشار

کنترل نشتی اتصالات

بررسی یکنواختی دمای خروجی

طراحی اصولی اولیه، هزینه نگهداری را به حداقل میرساند.

خطاهای رایج در بهره برداری از مبدل حرارتی دو لوله ای

حتی بهترین مبدل حرارتی هم در صورت بهرهبرداری نادرست دچار مشکل میشود.

خطاهای متداول

اعمال ΔT بیش از حد مجاز

نادیده گرفتن افت فشار

شستوشوی نامناسب

تغییر شرایط فرآیندی بدون بررسی مهندسی

اکسرژی در پروژهها، آموزش بهرهبرداری را بخشی از تحویل میداند.

سوالات متداول درباره مبدل حرارتی دو لوله ای (FAQ)

حداکثر اختلاف دمای مجاز بین سیال داخلی و خارجی در مبدل حرارتی دو لوله ای چیست؟

✅ پاسخ:

در جریان مخالف، ΔT مجاز معمولاً بین 30–60°C است. ΔT بالاتر باعث تنش حرارتی و ترک یا تغییر شکل لوله میشود. برای سیالات حساس یا دارویی، بهتر است ΔT ≤40°C نگه داشته شود. تجربه صنعتی نشان داده حتی افزایش موقت ΔT میتواند بعد از چند سیکل، خستگی جوشها را تسریع کند. مهندس باید ضریب ایمنی 1.2–1.5 را لحاظ کند و در خطوط محدود یا حساس، استفاده از مبدل حرارتی مارپیچ برای کاهش ΔT مؤثر بررسی شود.

فشار کاری مبدل حرارتی دو لوله ای در خطوط بخار صنعتی چه محدودهای دارد؟

✅ پاسخ:

فشار طراحی معمولاً 10–25 bar و در شرایط خاص صنعتی تا 40 bar قابل قبول است. فشار نزدیک به حد طراحی باعث افزایش تنش مکانیکی و ریسک ترک در لولهها میشود. در شرایطی که فشار بالاتر یا بخار اشباع مورد نیاز است، مبدل حرارتی بخار انتخاب مناسبتری خواهد بود تا مدیریت فشار و توزیع حرارت بهتر انجام شود.

طول لوله داخلی برای راندمان بهینه مبدل حرارتی دو لوله ای چقدر است؟

✅ پاسخ:

برای سیالات با هدایت حرارتی متوسط، طول لوله داخلی بین 1.5–6 m مناسب است. طول زیاد باعث افت فشار و نیاز به پمپ بزرگتر میشود، طول کم راندمان را کاهش میدهد. تجربه صنعتی نشان داده استفاده از مبدل حرارتی مارپیچ میتواند همان ΔT با طول کمتر و جریان متقاطع مناسب تأمین کند.

حداکثر افت فشار قابل قبول در مبدل حرارتی دو لوله ای چقدر است؟

✅ پاسخ:

افت فشار سیال داخلی معمولاً 0.1–0.5 bar و سیال خارجی 0.05–0.3 bar است. افت فشار بیش از این محدوده باعث افزایش مصرف انرژی و نیاز به تغییر پمپ میشود. مهندس باید هم ΔP و هم راندمان واقعی را در تحلیل انتخاب مبدل لحاظ کند.

حداقل فاصله بین دو لوله در مبدل حرارتی دو لوله ای برای جریان حلقوی چیست؟

✅ پاسخ:

فاصله معمول 5–15 mm است. کمتر از 5 mm باعث رسوب و خوردگی سریع میشود، بیشتر از 15 mm راندمان کاهش مییابد. در سیالات ویسکوز یا خورنده، فاصله نزدیکتر با امکان CIP مناسب توصیه میشود. بررسی Reynolds واقعی و پیشبینی رسوب در تصمیمگیری مهندسی ضروری است.

انتخاب جنس لوله مبدل حرارتی دو لوله ای بر چه اساسی انجام میشود؟

✅ پاسخ:

استیل 304 برای سیالات غیرخورنده کافی است، 316L برای داروسازی و بیوتکنولوژی توصیه میشود و تیتانیوم برای سیالات بسیار خورنده یا دمای بالا مناسب است. انتخاب اشتباه جنس باعث خوردگی، کاهش عمر مفید و هزینه نگهداری بالا میشود. همیشه باید تحلیل هزینه مالکیت و ریسک عملیاتی انجام شود.

دمای عملیاتی مبدل حرارتی دو لوله ای در سیستمهای واکنش شیمیایی چه محدوده ای دارد؟

✅ پاسخ:

دمای عملیاتی معمول 5–150°C است. بالاتر از 150°C نیازمند بررسی ضخامت لوله و جوشهاست. اگر از بخار استفاده شود، طراحی باید هماهنگ با فشار بخار و ΔT واقعی انجام شود تا Hot Spot و شوک حرارتی ایجاد نشود.

آیا مبدل حرارتی دو لوله ای امکان CIP/SIP دارد؟

✅ پاسخ:

بله، طراحی حلقوی و جریان داخلی امکان شستوشوی کامل را فراهم میکند. در مبدلهای مارپیچ، جریان متقاطع ممکن است شستوشو را محدود کند. تجربه صنعتی نشان داده عدم CIP مناسب باعث رسوب و کاهش راندمان و ریسک آلودگی محصول در داروسازی میشود.

نحوه محاسبه راندمان حرارتی مبدل حرارتی دو لوله ای چیست؟

✅ پاسخ:

راندمان = Q / Q_max، با Q = U × A × ΔT_lm. اثر رسوب، افت دبی و نوسان ΔT میتواند راندمان واقعی را 10–20٪ کاهش دهد. مهندس باید U واقعی و ΔT_lm را با دادههای عملیاتی تطبیق دهد تا اندازه و طول لوله صحیح انتخاب شود.

شرایطی که مبدل حرارتی دو لوله ای باید با مبدل حرارتی پوسته و لوله جایگزین شود، چیست؟

✅ پاسخ:

اگر ظرفیت یا دبی سیال بالا باشد یا ΔP محدود باشد، پوسته و لوله مناسبتر است. طول کوتاهتر و افت فشار کنترل شده فراهم میشود. بدون تحلیل CFD و افت فشار واقعی، جایگزینی میتواند منجر به مصرف انرژی زیاد و خرابی زودهنگام شود.

حداکثر فشار حرارتی ناشی از اختلاف دما در مبدل حرارتی دو لوله ای چقدر است؟

✅ پاسخ:

ΔT بالا (>60°C) میتواند تنش حرارتی معادل 50–80٪ تنش تسلیم ایجاد کند. بررسی همزمان ΔT_max و ضخامت لوله برای تصمیمگیری مهندسی ضروری است.

چگونه جریان مخالف در مبدل حرارتی دو لوله ای باعث افزایش راندمان میشود؟

✅ پاسخ:

جریان مخالف ΔT متوسط در طول مبدل را بالاتر نگه میدارد، راندمان 10–15٪ بالاتر از جریان موازی است. در خطوط دارویی حساس، این نکته تعیینکننده است و ممکن است در مبدل حرارتی یا چندگذر اعمال شود.

حداکثر دمای سیال خارجی مبدل حرارتی دو لوله ای چه محدودیتی دارد؟

✅ پاسخ:

دمای سیال خارجی ≤200°C برای استیل 316 معمول است. بالاتر از آن، ضخامت لوله یا استفاده از تیتانیوم توصیه میشود. ریسک حرارتی و تغییر شکل باید بررسی شود.

آیا مبدل حرارتی دو لوله ای برای بخار اشباع مناسب است؟

✅ پاسخ:

بله، با طراحی هماهنگ با فشار و ΔT. مدیریت کندانس یکنواخت ضروری است تا Hot Spot ایجاد نشود. این مورد به مهندس کمک میکند تصمیم بگیرد که آیا مبدل بخار اختصاصی نیاز است یا همان دو لولهای کافی است.

محدوده دبی توصیهشده برای مبدل حرارتی دو لوله ای چیست؟

✅ پاسخ:

دبی داخلی 1–5 m/s و حلقوی 0.3–2 m/s مناسب است. سرعت بیشتر رسوب، خوردگی و لرزش ایجاد میکند. تحلیل Reynolds واقعی برای هر پروژه ضروری است.

آیا مبدل حرارتی دو لوله ای برای سیالات ویسکوز مناسب است؟

✅ پاسخ:

بله، اما ویسکوزیته ≤200 cP توصیه میشود. بالاتر از این، استفاده از مبدل مارپیچ یا پوسته و لوله مناسبتر است. تصمیم باید بر اساس افت فشار و ΔT واقعی گرفته شود.

تأثیر رسوب در مبدل حرارتی دو لوله ای چیست؟

✅ پاسخ:

رسوب باعث کاهش U و افزایش ΔP میشود. رسوب >0.5 mm میتواند راندمان را 10–15٪ کاهش دهد. تجربه نشان داده برنامه نگهداری و شستوشوی منظم، عمر مفید مبدل را تا 20٪ افزایش میدهد.

حداکثر طول لوله داخلی قبل از افزایش افت فشار چقدر است؟

✅ پاسخ:

≤6 m برای دبی متوسط مناسب است. طول بیشتر باعث افزایش ΔP و نیاز به پمپ بزرگتر میشود. در فضاهای محدود، استفاده از مبدل مارپیچ یا چند گذر توصیه میشود.

آیا مبدل حرارتی دو لوله ای نیاز به دمپر حرارتی دارد؟

✅ پاسخ:

در خطوط بخار یا سیالات داغ، دمپر حرارتی میتواند شوک دما را کاهش دهد. بدون دمپر، ΔT زیاد میتواند ترکهای حرارتی ایجاد کند. مهندس باید این گزینه را برای هر سیکل حرارتی بررسی کند.

معیارهای تصمیمگیری بین مبدل حرارتی دو لوله ای و سایر مبدلها چیست؟

✅ پاسخ:

ΔT و فشار کاری

دبی و ویسکوزیته

امکان CIP/SIP

جنس و خوردگی

فضا و طول مبدل

با این پارامترها، مهندس میتواند بین دو لوله ای، مارپیچ، مبدل حرارتی برقی یا بخار تصمیمگیری کند.

چرا انتخاب مبدل حرارتی دو لوله ای از اکسرژی یک تصمیم مهندسی است؟

اکسرژی فقط سازنده مبدل حرارتی دو لوله ای نیست؛

این برند اکسرژی ریسک فرآیند را طراحی و مدیریت میکند.

تحلیل واقعی فرآیند

طراحی سفارشی

انطباق کامل با استانداردها

پشتیبانی فنی بلندمدت

با انتخاب مبدل حرارتی دو لوله ای اکسرژی ، شما فقط یک تجهیز صنعتی نمیخرید؛

بلکه از طراحی مهندسی دقیق، کاهش ریسک عملیاتی و پشتیبانی فنی واقعی بهرهمند میشوید.

برای دریافت مشاوره تخصصی و استعلام قیمت، با تیم اکسرژی تماس بگیرید.

با خیال راحت مبدل حرارتی دو لوله ای را از فروشگاه اکسرلند با مشاوران فنی تهیه نمایید.