مبدل حرارتی صفحهای واشردار یکی از پر بازدهترین تجهیزات انتقال حرارت در صنایع حساس است. این مبدل با استفاده از صفحات موجدار و گسکتهای آببندی، امکان تبادل حرارتی بسیار مؤثر با حداقل

مبدل حرارتی صفحهای واشردار یکی از پر بازدهترین تجهیزات انتقال حرارت در صنایع حساس است. این مبدل با استفاده از صفحات موجدار و گسکتهای آببندی، امکان تبادل حرارتی بسیار مؤثر با حداقل مصرف انرژی را فراهم میکند. طراحی موجدار صفحات، سطح تماس حرارتی گستردهای ایجاد کرده و باعث افزایش نرخ انتقال حرارت میشود. از این نوع مبدلها به طور گسترده در صنایع داروسازی، غذایی، بیوتکنولوژی و شیمیایی برای خنکسازی، گرمایش و کنترل دقیق دما استفاده میشود.

انتخاب مبدل حرارتی صفحهای به عواملی مانند ظرفیت حرارتی، فشار کاری، جنس صفحات، نوع گسکت و شرایط سیال وابسته است و تأثیر مستقیمی بر راندمان سیستم، هزینه مالکیت کل (TCO) و پایداری فرآیند صنعتی دارد.

در مقابل، مبدل حرارتی پوسته و لوله (Shell & Tube) برای کاربردهایی با فشار و دمای بالا یا سیالات با ویسکوزیته و خورندگی بالا مناسبتر است. این مبدل از لولههای متعدد درون یک پوسته تشکیل شده و امکان عبور جریانهای مختلف با اختلاف فشار بالا را فراهم میکند. مزیت اصلی پوسته و لوله در انعطافپذیری بالا، تحمل فشار زیاد و امکان تعمیر و نگهداری آسان است، اگرچه فضای بیشتری اشغال میکند و معمولاً هزینه سرمایهگذاری اولیه بالاتری دارد.

مقایسه اجمالی:

| ویژگی | مبدل صفحهای واشردار | مبدل پوسته و لوله |

|---|---|---|

| راندمان انتقال حرارت | بسیار بالا | متوسط تا بالا |

| مناسب برای فشار و دمای بالا | محدود | بسیار مناسب |

| نگهداری و تمیزکاری | آسان (صفحات قابل جدا شدن) | نیاز به باز کردن و شستشوی لولهها |

| حجم و فضای اشغال | کم | بیشتر |

| هزینه اولیه | متوسط | معمولاً بالاتر |

در انتخاب مبدل حرارتی، باید نوع سیال، دما، فشار، فضای نصب، نرخ انتقال حرارت و هزینه کل مالکیت را بهصورت همزمان بررسی کرد تا مناسبترین گزینه برای فرآیند صنعتی انتخاب شود.

مبدل حرارتی صفحه ای واشردار چیست؟

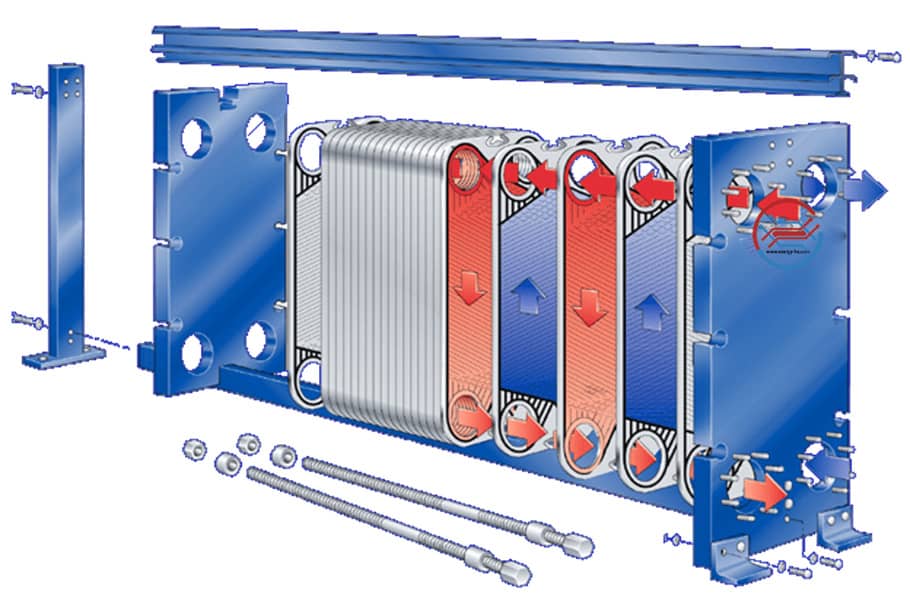

مبدل حرارتی صفحهای واشردار دستگاهی است که با استفاده از صفحات فلزی نازک و گسکتهای آببندی، انتقال حرارت مؤثر بین دو سیال را بدون اختلاط مستقیم انجام میدهد.

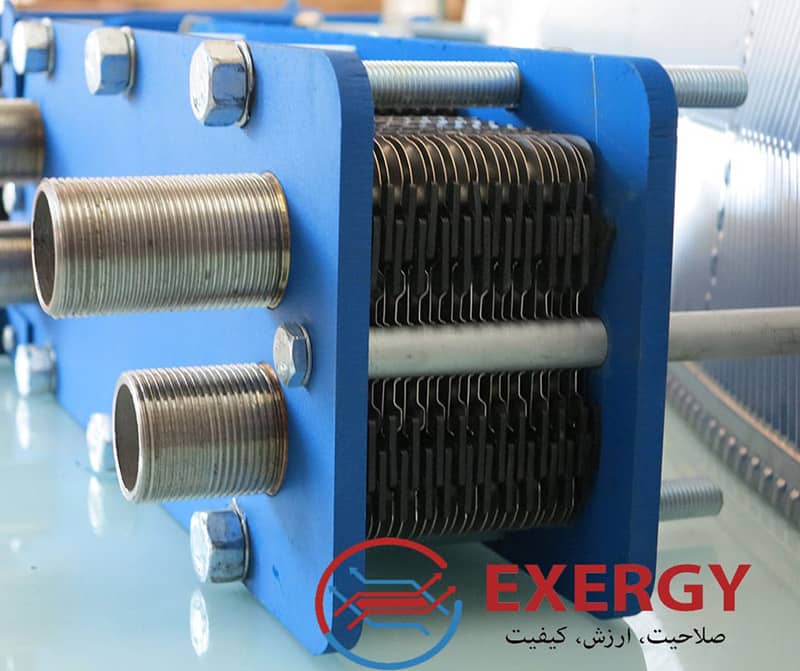

در این نوع مبدل، صفحات موجدار معمولاً از جنس استنلس استیل یا تیتانیوم ساخته شده و بهصورت فشرده کنار هم قرار میگیرند. گسکتها مسیر حرکت سیالات را هدایت کرده و آببندی کامل ایجاد میکنند. طراحی فشرده و ایجاد جریان آشفته باعث میشود راندمان حرارتی بسیار بالا باشد و حتی با دبیهای کم، انتقال حرارت بهینه انجام شود.

مبدل حرارتی صفحهای واشردار (Gasketed Plate Heat Exchanger) معمولاً بر اساس اصل جریان مخالف (Counter Flow) طراحی میشود تا بیشترین اختلاف دما و بیشترین کارایی انتقال حرارت فراهم شود. صفحات موجدار، علاوه بر افزایش سطح مؤثر، جریان آشفته ایجاد میکنند که ضریب انتقال حرارت را بهطور چشمگیری افزایش میدهد.

نقش گسکتها:

جداسازی مسیر سیال گرم و سرد

جلوگیری از نشتی متقاطع

امکان باز و بسته شدن مبدل برای سرویس و نگهداری

به همین دلیل، مبدل صفحهای واشردار انتخاب اول مهندسان فرآیند در صنایعی است که دقت دمایی، بهداشت و قابلیت CIP/SIP اهمیت دارد، مانند صنایع دارویی، غذایی و بیوتکنولوژی.

در مقابل، مبدل حرارتی لوله ای درش قرار گرفته و به آن مبدل حرارتی پوسته و لوله (Shell & Tube) گفته میشود. در این نوع مبدل، لولهها داخل یک پوسته بزرگ قرار گرفتهاند و سیالها بدون اختلاط، حرارت خود را از طریق دیوارههای لولهها تبادل میکنند. طراحی پوسته و لوله امکان تحمل فشار و دمای بالا، جریانهای سنگین و تعمیر آسان را فراهم میکند و برای کاربردهایی که شرایط سختتری دارند بسیار مناسب است.

به طور خلاصه، انتخاب بین مبدل صفحهای واشردار و پوسته و لوله بستگی به نوع سیال، دما، فشار کاری، دقت حرارتی و الزامات نگهداری دارد. صفحهای واشردار برای راندمان بالا و فرآیندهای بهداشتی و پوسته و لوله (با همان مفهوم «مبدل حرارتی لولهای درش قرار گرفته») برای کاربردهای فشار بالا و جریانهای سنگین توصیه میشود.

ساختار و عملکرد مبدل حرارتی صفحه ای گسکتدار

ساختار صفحات موج دار

صفحات از جنس Stainless Steel 316L / 304 یا Titanium ساخته میشوند و دارای الگوی موجدار (Chevron Pattern) هستند. این الگو:

سطح تماس حرارتی را افزایش میدهد

افت فشار کنترلشده ایجاد میکند

انتقال حرارت را بهینه میکند

به طور مشابه، در مبدل حرارتی هواخنک نیز اصول انتقال حرارت مؤثر اهمیت دارد، با این تفاوت که سیال گرم با جریان هوا خنک میشود و نیاز به تماس مستقیم سیالات ندارد. مبدلهای هواخنک معمولاً در شرایطی استفاده میشوند که دسترس به آب محدود باشد یا خنکسازی خشک مورد نظر باشد، و طراحی آنها میتواند شامل فن، رادیاتور و سطح انتقال حرارت بزرگ باشد تا کارایی حرارتی کافی ایجاد شود.

نقش گسکتها در عملکرد مبدل

گسکتها معمولاً از EPDM، NBR یا Viton ساخته میشوند و بسته به نوع سیال، دما و فشار انتخاب میگردند.

وظایف اصلی گسکت:

آببندی کامل صفحات

هدایت صحیح سیالات

امکان جداسازی آسان برای تعمیر و شستشو

در مقابل، در مبدل حرارتی صفحه ای جوشی، صفحات بهصورت جوشکاری شده و بدون گسکت به یکدیگر متصل میشوند و بنابراین نیاز به گسکت برای آببندی وجود ندارد. این طراحی امکان کار در فشار و دمای بسیار بالاتر را فراهم میکند و در صنایع شیمیایی، نفت و گاز و فرآیندهای با شرایط سخت کاربرد دارد.

مسیر حرکت سیال و نوع جریان

در مبدل حرارتی صفحهای واشردار:

سیال گرم و سرد در کانالهای مجزا حرکت میکنند

جریان بهصورت Counter Flow است

بیشترین اختلاف دمای مؤثر (ΔT) حاصل میشود

این طراحی باعث میشود حتی با اختلاف دمای کم، انتقال حرارت بسیار مؤثری انجام شود.

همچنین، در مبدل حرارتی صفحه ای مارپیچ، سیالات در مسیرهای مارپیچ جریان مییابند که باعث افزایش توربولانس، افزایش ضریب انتقال حرارت و کاهش نقاط سکون سیال میشود. این طراحی به ویژه برای سیالات با ویسکوزیته بالا یا جریانهای نامنظم بسیار مناسب است و راندمان حرارتی بالایی ارائه میدهد.

تأثیر Turbulent Flow بر راندمان

جریان آشفته ایجادشده بین صفحات:

لایه مرزی حرارتی را کاهش میدهد

رسوبگذاری را کم میکند

راندمان انتقال حرارت را تا چند برابر نسبت به مبدلهای پوسته و لوله افزایش میدهد

به همین دلیل، مبدل حرارتی صفحهای گسکتدار یکی از بهینهترین گزینهها از نظر مصرف انرژی است.

همچنین، سازنده مبدل حرارتی بخار نقش مهمی در طراحی دقیق صفحات، انتخاب جنس و گسکت مناسب و تضمین کیفیت تولید دارد، چرا که این عوامل مستقیماً بر کارایی و طول عمر مبدل تأثیر میگذارند.

قابلیت CIP و نگهداری مبدل گسکت دار

یکی از مزایای کلیدی این نوع مبدل:

قابلیت CIP (Cleaning In Place)

باز و بسته شدن سریع صفحات

کاهش زمان توقف خط تولید

است که آن را برای صنایع بهداشتی و دارویی ایدهآل میکند.

این ویژگیها باعث میشود که این نوع مبدل برای صنایع بهداشتی، دارویی و غذایی بسیار ایدهآل باشد.

به طور مشابه، مبدل حرارتی خنک کن روغن نیز با طراحی مناسب، امکان خنکسازی روغنهای صنعتی و روانکنندهها را فراهم میکند و نگهداری آسان، عملکرد پایدار و راندمان حرارتی بالا را تضمین میکند. این مبدلها معمولاً در ماشینآلات صنعتی، هیدرولیک و سیستمهای روغنکاری استفاده میشوند و میتوانند با طراحی صفحهای یا پوسته و لوله اجرا شوند.

📊 جدول تصمیمگیری مبدل حرارتی صفحه ای واشردار

| مبدل صفحه ای | کاربرد صنعتی | مزیت کلیدی | طول عمر (سال) | هزینه مالکیت (TCO) | نکته فنی |

|---|---|---|---|---|---|

| تماس بگیرید. | داروسازی، غذایی | نصب و نگهداری آسان | 8–10 | پایین | مناسب برای خطوط کوچک و متوسط |

| تماس بگیرید. | داروسازی، شیمیایی | راندمان بالا | 10–12 | متوسط | جریان Counter Flow بهینه |

| تماس بگیرید. | بیوتکنولوژی، شیمیایی حساس | مقاومت شیمیایی بالا | 12–15 | بالا | صفحات Titanium برای سیالات خورنده |

| تماس بگیرید. | صنایع غذایی، نوشیدنی | ظرفیت بزرگ با راندمان بالا | 10–12 | متوسط | طراحی ماژولار |

| تماس بگیرید. | خطوط صنعتی بزرگ | بیشینه راندمان | 15 | بالا | مناسب برای فرآیندهای CIP/SIP کامل |

مزایا و محدودیت های مبدل حرارتی صفحه ای واشردار

مبدل حرارتی صفحهای واشردار با راندمان انتقال حرارت بالا و نگهداری آسان، گزینهای ایدهآل برای فرآیندهای حساس است، اما در فشار و دمای بسیار بالا محدودیت دارد.

مزایای فنی و مهندسی

1️⃣ راندمان انتقال حرارت بسیار بالا

به دلیل:

سطح تماس زیاد صفحات موجدار

جریان کاملاً آشفته (Turbulent)

طراحی Counter Flow

ضریب انتقال حرارت کلی (U) در این نوع مبدل بهمراتب بالاتر از مبدلهای پوسته و لوله است.این موضوع باعث میشود:

سطح مبدل کوچکتر شود

مصرف انرژی کاهش یابد

اختلاف دمای مؤثر کمتر هم کافی باشد

همچنین، در مواقعی که نیاز به کار در فشار و دمای بالا بدون گسکت وجود دارد، مبدل حرارتی لحیمی گزینه مناسبی است. در این نوع مبدل، صفحات یا کانالها بهصورت لحیمکاری شده و یکپارچه به هم متصل میشوند و آببندی کامل بدون نیاز به گسکت ایجاد میکنند. این طراحی باعث میشود که مبدل تحمل فشار و دمای بالاتر، مقاومت در برابر خورندگی و طول عمر بالاتر داشته باشد و در صنایع شیمیایی، پتروشیمی و نفت و گاز کاربرد فراوانی پیدا کند.

2️⃣ طراحی ماژولار و قابلیت توسعه ظرفیت

در مبدل حرارتی صفحهای واشردار:

ظرفیت حرارتی با افزودن یا حذف صفحات تنظیم میشود

بدون نیاز به تغییر کل سیستم

مناسب برای خطوطی با توسعه آتی

این ویژگی از نظر TCO (Total Cost of Ownership) بسیار مهم است.

به علاوه، در برخی کاربردها که نیاز به کنترل دقیق دما با انرژی مستقیم الکتریکی وجود دارد، مبدل حرارتی الکتریکی گزینهای مناسب است. این مبدلها با استفاده از المنتهای حرارتی برقی قادرند سیال را بدون نیاز به بخار یا مایع گرمکننده، به دمای دلخواه برسانند و در صنایع دارویی، غذایی و شیمیایی کوچک و متوسط کاربرد فراوان دارند.

3️⃣ نگهداری سریع و هزینه سرویس پایین

برخلاف مبدلهای جوشی یا پوسته و لوله:

صفحات بهراحتی باز میشوند

گسکتها قابل تعویض هستند

زمان توقف خط تولید حداقل است

این مزیت در صنایع دارویی و غذایی، یک عامل حیاتی محسوب میشود.

در عین حال، مبدل حرارتی دو لوله ای برای سیستمهای کوچک یا کاربردهایی که جریان کم و فشار متوسط دارند مناسب است. این نوع مبدل، با ساختار ساده و قابلیت نصب سریع، امکان سرویس آسان و نگهداری کم هزینه را فراهم میکند و در تجهیزات آزمایشگاهی، خطوط تولید کوچک و سیستمهای خنککننده محلی کاربرد دارد.

4️⃣ سازگاری کامل با فرآیندهای بهداشتی (CIP / SIP)

به دلیل:

سطح صاف صفحات

عدم وجود نقاط مرده

قابلیت شستشوی شیمیایی و حرارتی

مبدل حرارتی صفحهای واشردار بهراحتی با الزامات FDA و GMP منطبق میشود و برای صنایع دارویی، غذایی و بیوتکنولوژی بسیار مناسب است.

به طور مشابه، مبدل فین پلیت نیز با داشتن سطح گسترده تماس حرارتی و جریان هوای قابل کنترل، در کاربردهایی که نیاز به خنکسازی یا گرمایش دقیق با هوا وجود دارد، کارایی بالایی دارد و نگهداری و شستشوی آن نسبتاً آسان است. این نوع مبدل معمولاً در سیستمهای HVAC، صنایع غذایی و تجهیزات خنککننده صنعتی استفاده میشود.

محدودیت های ساخت مبدل صفحه ای واشردار

1️⃣ محدودیت فشار کاری

به دلیل استفاده از گسکت:

فشار کاری معمولاً محدودتر از مبدلهای جوشی است

برای فشارهای بسیار بالا باید نوع جوشی یا نیمهجوشی بررسی شود

در همین راستا، مبدل فین تیوب گزینه مناسبی برای کاربردهایی است که نیاز به انتقال حرارت با فشار بالا و جریانهای بزرگ دارند. این نوع مبدل با داشتن لولههای مجهز به فین برای افزایش سطح انتقال حرارت، قادر است حرارت بیشتری را با اختلاف فشار بالا منتقل کند و در صنایع پتروشیمی، نیروگاهی و تهویه صنعتی کاربرد فراوان دارد.

2️⃣ محدودیت دمای عملیاتی

دمای کاری تابع مستقیم:

نوع گسکت (EPDM، NBR، Viton)

نوع سیال

سیکل حرارتی

انتخاب اشتباه گسکت میتواند باعث:

تخریب آببندی

نشتی

توقف فرآیند شود

در عین حال، اواپراتور صنعتی با طراحی مناسب قادر است انتقال حرارت در دماهای پایین و شرایط سخت صنعتی را بهصورت پایدار انجام دهد. این نوع مبدل در سیستمهای تبرید صنعتی، خنکسازی مواد و خطوط تولید با حجم بالا کاربرد دارد و معمولاً با طراحی صفحهای، پوسته و لوله یا فینتیوب تولید میشود تا با شرایط عملیاتی متفاوت سازگار باشد.

3️⃣ حساسیت به سیالات خاص

برخی سیالات:

حلالهای قوی

مواد خورنده

روغنهای خاص

نیازمند انتخاب دقیق جنس صفحات و گسکت هستند.

📊 جدول مشخصات فنی مدل های مبدل حرارتی صفحه ای واشردار

| مدل | ظرفیت حرارتی (kW) | فشار کاری (bar) | جنس صفحات | نوع گسکت | راندمان انتقال حرارت (%) | قیمت حدودی (USD) |

|---|---|---|---|---|---|---|

| PHE | 50–100 | 10 | SS 316L | EPDM | 85–90 | تماس بگیرید. |

| PHE | 100–250 | 12 | SS 316L | NBR | 87–92 | تماس بگیرید. |

| PHE | 250–500 | 16 | Titanium | Viton | 90–95 | تماس بگیرید. |

| PHE | 500–1000 | 16 | SS 316L | EPDM | 88–92 | تماس بگیرید. |

| PHE | 1000–2000 | 12 | Titanium | Viton | 92–96 | تماس بگیرید. |

🔹 توضیح مهندسی: انتخاب مدل بر اساس ظرفیت حرارتی واقعی، فشار کاری سیستم و نوع سیال است. گسکتها مطابق با دما و سازگاری شیمیایی انتخاب میشوند.

کاربرد مبدل حرارتی صفحهای واشردار در صنایع مختلف

صنعت داروسازی (Pharmaceutical)

کاربردهای کلیدی:

کنترل دمای واکنشهای شیمیایی

خنکسازی محلولهای API

سیستمهای CIP و SIP

تثبیت دمای فرآیندهای حساس

دلیل انتخاب:

دقت دمایی بالا

انطباق با GMP

شستشوی کامل بدون دمونتاژ

در مقابل، در برخی خطوط تولید که حجم جریان بالاتر یا فشار و دمای بالاتر دارند، مبدل پوسته و لوله گزینه مناسبی است. این نوع مبدل با ساختار لولههای متعدد درون یک پوسته امکان انتقال حرارت مطمئن و پایدار را فراهم میکند و در صنایع دارویی و شیمیایی که نیاز به سیستمهای با ظرفیت بالا و انعطافپذیری بیشتر دارند، کاربرد گسترده دارد.

صنعت غذایی و بهداشتی

پاستوریزاسیون

خنکسازی شیر، آبمیوه، شربت

گرمایش غیرمستقیم محصولات حساس

سطوح صاف و عدم آلودگی متقاطع، دلیل اصلی استفاده از مبدل حرارتی صفحهای گسکتدار در این صنعت است.

صنایع شیمیایی حساس و بیوتکنولوژی

کنترل دمای راکتورها

خنکسازی سیالات خورنده

فرآیندهای پیوسته با دقت بالا

در این کاربردها، انتخاب Stainless Steel 316L یا Titanium و گسکت Viton اهمیت ویژه دارد تا مقاومت شیمیایی و دقت دمایی حفظ شود.

همچنین، در شرایطی که نیاز به سطح انتقال حرارت بیشتر و عملکرد در فشار بالاتر وجود دارد، مبدل حرارتی فین تیوب گزینه مناسبی است. این مبدل با طراحی لولههای مجهز به فین، سطح تماس حرارتی را افزایش میدهد و برای صنایع شیمیایی، بیوتکنولوژی و سیستمهای فرآیندی حساس بسیار کارآمد است.

مسئله صنعتی خط تولید مبدل واشردار

در یک خط تولید داروی تزریقی، دمای محلول API پس از واکنش شیمیایی باید از 75°C به 25°C در زمان محدود کاهش مییافت، بدون ایجاد شوک حرارتی یا آلودگی.

راهکار مهندسی انتخاب صحیح مبدل حرارتی صفحه ای واشردار

انتخاب مبدل حرارتی صفحهای واشردار با صفحات 316L

گسکت EPDM سازگار با CIP

طراحی Counter Flow با ضریب U بالا

امکان باز شدن سریع برای اعتبارسنجی GMP

اثر مبدل حرارتی صفحه ای واشردار

کاهش زمان خنکسازی بیش از 40٪

کاهش مصرف انرژی

حذف آلودگی متقاطع

تأیید کامل واحد QA

📊 جدول 3 – صنایع مصرفکننده و کاربرد

| صنعت | کاربرد | نکات فنی | استاندارد مرتبط |

|---|---|---|---|

| داروسازی | خنکسازی محلول API، کنترل دما | صفحات 316L، گسکت EPDM/NBR، جریان Counter Flow | GMP, FDA |

| غذایی و بهداشتی | پاستوریزاسیون، گرمایش و خنکسازی شیر و آبمیوه | قابلیت CIP، صفحات صاف، فشار کاری متوسط | HACCP, ISO 22000 |

| بیوتکنولوژی | کنترل دمای راکتورها، خطوط تولید آنزیم | مقاومت شیمیایی بالای صفحات Titanium، گسکت Viton | ISO 9001, GMP |

| شیمیایی حساس | تبادل حرارت در واکنشهای خورنده | صفحات Titanium/SS 316L، دقت دما ±1°C | ASME, ISO 14001 |

راهنمای انتخاب سریع و مهندسی مبدل حرارتی صفحه ای واشردار

معیارهای انتخاب مبدل حرارتی صفحه ای واشردار

ظرفیت حرارتی مورد نیاز (kW)

با توجه به دمای ورودی و خروجی سیال

فشار کاری سیستم (bar)

تطبیق با محدودیت گسکت و صفحات

جنس صفحات

SS 304 / 316L برای اکثر کاربردها

Titanium برای سیالات خورنده

نوع گسکت

EPDM برای سیالات آبی، مواد غذایی

NBR برای روغنها و سیالات صنعتی

Viton برای حلالها و شرایط شیمیایی سخت

نوع سیال و خورندگی

شناسایی اثرات دما، pH و مواد خورنده

استانداردهای الزامی

FDA, GMP, ASME, ISO بسته به کاربرد

هزینه مالکیت کل (TCO)

شامل خرید اولیه، نگهداری، انرژی و زمان توقف

نکات مهندسی برای خرید صحیح مبدل واشردار

همیشه جریان Counter Flow را ترجیح دهید؛ راندمان بالاتر است.

برای سیالات خورنده، جنس صفحات را حتماً با دقت انتخاب کنید.

اگر CIP/SIP الزامی است، حتماً گسکتها و طراحی صفحات را با تیم مهندسی چک کنید.

در خطوط بزرگ، ماژولار بودن مبدل به کاهش هزینه و زمان نصب کمک میکند.

همچنین، در برخی سیستمها که نیاز به تقلیل دما یا چگالش سیالات گازی وجود دارد، استفاده از کندانسور آبی بسیار رایج است. این مبدلها با عبور آب خنککننده از پوسته یا کویل، حرارت سیال گازی را گرفته و آن را به مایع تبدیل میکنند و در صنایع پتروشیمی، نیروگاهی و تهویه صنعتی کاربرد فراوان دارند.

خرید و قیمت مبدل حرارتی صفحه ای واشردار

نکات خرید مهندسی مبدل حرارتی صفحه ای واشردار

تعیین ظرفیت واقعی بر اساس دمای ورودی/خروجی و دبی سیال

انتخاب جنس صفحات و گسکت متناسب با نوع سیال و دما

بررسی فشار کاری و محدوده عملیاتی

ارزیابی قابلیت CIP/SIP

بررسی هزینه کل مالکیت (TCO) شامل:

هزینه خرید اولیه

هزینه انرژی

هزینه نگهداری و تعمیر

زمان توقف خط تولید

محدوده قیمت تقریبی مبدل حرارتی صفحه ای واشردار

| مدل | جنس صفحات | ظرفیت (kW) | محدوده قیمت (USD) |

|---|---|---|---|

| PHE | SS 316L | 50–100 | تماس بگیرید. |

| PHE | SS 316L | 100–250 | تماس بگیرید. |

| PHE | Titanium | 250–500 | تماس بگیرید. |

| PHE | SS 316L | 500–1000 | تماس بگیرید. |

| PHE | Titanium | 1000–2000 | تماس بگیرید. |

🔹 توضیح مهندسی: این قیمتها شامل مبدل پایه هستند؛ اضافه کردن ماژول، صفحات اضافی یا گسکتهای خاص، بر TCO تاثیر مستقیم دارد.

هزینه کل مالکیت مبدل حرارتی صفحه ای واشردار

تحلیل مهندسی مبدل حرارتی صفحه ای واشردار:

یک مبدل حرارتی صفحهای واشردار با راندمان بالا، با وجود قیمت اولیه بیشتر نسبت به مبدلهای پوسته و لوله، TCO پایینتری دارد:

مصرف انرژی کمتر

تعمیر و نگهداری سریع و ارزان

قابلیت ماژولار و تغییر ظرفیت بدون خرید مبدل جدید

کاهش زمان توقف خط تولید

همچنین، در سیستمهایی که نیاز به چگالش یا خنکسازی سیالات گازی وجود دارد، استفاده از کندانسور میتواند همزمان با کاهش دما، کارایی انرژی را افزایش دهد و در صنایع پتروشیمی، نیروگاهی و HVAC کاربرد فراوان دارد.

چرا خرید مبدل حرارتی صفحه ای از اکسرژی ؟

🔹 مزایای مهندسی و برند

تیم مهندسی فنی حرفهای

طراحی سفارشی بر اساس نیاز واقعی فرآیند

شبیهسازی جریان و دما قبل از تولید

انطباق کامل با استانداردهای صنعتی

FDA, GMP, ASME, ISO

قابل استفاده در صنایع حساس دارویی و غذایی

خدمات پس از فروش سریع و پشتیبانی مهندسی

مشاوره در انتخاب گسکت و جنس صفحات

آموزش سرویس و CIP/SIP

قابلیت طراحی ماژولار

افزودن یا حذف صفحات

تغییر ظرفیت بدون توقف طولانی

مقایسه با سایر انواع مبدل حرارتی

| نوع مبدل | راندمان حرارتی | قابلیت CIP/SIP | فشار کاری | هزینه اولیه | مناسب برای |

|---|---|---|---|---|---|

| صفحهای واشردار | بسیار بالا | آسان | متوسط | متوسط | داروسازی، غذایی، بیوتکنولوژی |

| صفحهای جوشی | بالا | محدود | بالا | بالا | سیالات خورنده و فشار بالا |

| پوسته و لوله | متوسط | دشوار | بالا | پایین | خطوط بزرگ با فشار بالا |

| صفحهای نیمهجوش | بالا | محدود | متوسط–بالا | متوسط–بالا | صنایع شیمیایی و حساس |

تحلیل مهندسی: برای خطوط حساس و بهداشتی، صفحه ای واشردار بهترین گزینه از نظر راندمان، نگهداری و انعطافپذیری است.

«با انتخاب مبدل حرارتی صفحهای واشردار اکسرژی / اکسرلند، از راندمان بالا، طراحی مهندسی و پشتیبانی تخصصی بهرهمند شوید. برای مشاوره فنی و استعلام قیمت، با تیم ما تماس بگیرید.»

سوالات متداول مبدل حرارتی صفحه ای واشردار

حداکثر اختلاف دمای مجاز بین دو سیال در مبدل حرارتی صفحهای واشردار / گسکت دار چقدر است؟

ΔT بین سیال گرم و سرد معمولاً نباید بیشتر از 30°C باشد. بالاتر باعث تنش حرارتی روی صفحات و گسکتها، تورم و کاهش عمر مفید میشود. مهندس باید جنس صفحات، نوع گسکت و فشار کاری را بررسی کند. افزایش تعداد صفحات یا اصلاح جریان Counter Flow میتواند ΔT را کنترل کند و راندمان بهینه شود.

فشار کاری مجاز برای مبدل حرارتی صفحهای واشردار / گسکت دار چقدر است؟

برای گسکتهای EPDM یا NBR، فشار کاری معمولی بین 10–12 bar است. Viton تا 16 bar تحمل دارد. فشار بالاتر باعث تورم گسکت، نشت و کاهش ایمنی میشود. مهندس باید فشار واقعی سیستم، دما و نوع سیال را لحاظ کند تا انتخاب ایمن انجام شود.

حداکثر دمای عملیاتی مبدل حرارتی صفحهای واشردار / گسکت دار چقدر است؟

برای صفحات SS 316L و گسکت Viton، دما تا 150°C قابل قبول است. EPDM تا 100°C و NBR تا 120°C است. بالاتر از این محدوده، گسکت نرم شده و صفحات تحت تنش حرارتی قرار میگیرند. مهندس باید دمای سیال، ΔT و فشار را محاسبه کند و جنس مناسب انتخاب شود.

بهترین تعداد صفحات برای جریان 50 m³/h چیست؟

با توجه به اختلاف دما و راندمان مورد نیاز، معمولاً 20–30 صفحه کافی است. کمتر باعث راندمان پایین و بیشتر باعث افت فشار و افزایش هزینه میشود. مهندس باید با توجه به ΔT واقعی و دبی سیال، تعداد صفحات را تعیین کند.

اگر سیال خورنده باشد، چه جنسی برای مبدل حرارتی صفحه ای واشردار / گسکت دار انتخاب کنیم؟

Titanium یا SS 316L با گسکت Viton توصیه میشود. انتخاب اشتباه باعث خوردگی سریع، نشتی و توقف خط تولید میشود. بررسی pH، دما و زمان سرویس قبل از خرید ضروری است.

اگر سیال خورنده باشد، برای مبدل حرارتی صفحهای توصیه میشود از Titanium یا Stainless Steel 316L با گسکت Viton استفاده شود.

انتخاب اشتباه جنس صفحات یا گسکت میتواند باعث خوردگی سریع، نشتی و توقف خط تولید شود.

در کاربردهایی که نیاز به فشار و دمای بسیار بالا وجود دارد، میتوان از مبدل های حرارتی بریز استفاده کرد تا بدون گسکت و با مقاومت بیشتر در برابر خوردگی و فشار، عملکرد پایدار تضمین شود.

بررسی pH، دما و زمان سرویس قبل از خرید همچنان ضروری است تا طول عمر مبدل حرارتی صفحهای تضمین گردد.

سرویس و نگهداری مبدل حرارتی صفحهای واشردار / گسکت دار چقدر زمان میبرد؟

برای مبدل متوسط با 20–30 صفحه، باز و تعویض گسکت معمولاً 2–3 ساعت طول میکشد. کمبود فضای سرویس باعث طولانی شدن زمان و ریسک آسیب میشود. برنامهریزی توقف خط بر اساس این زمان ضروری است.

طول عمر گسکتها در شرایط صنعتی چگونه است؟

با نگهداری مناسب و رعایت دما و فشار مجاز، عمر مفید گسکت 3–5 سال است. دما یا فشار بالا عمر را کاهش میدهد. مهندس باید برنامه تعویض گسکت و سرویس مبدل را در برنامه نگهداری پیشبینی کند.

قابلیت CIP/SIP در مبدل حرارتی صفحهای واشردار / گسکت دار چگونه است؟

این مبدلها برای خطوط دارویی و غذایی طراحی شدهاند و امکان CIP و SIP بدون باز کردن صفحات فراهم است. رعایت دما و فشار CIP/SIP اهمیت دارد، در غیر این صورت گسکتها آسیب میبینند.

فضای نصب و دسترسی سرویس مبدل حرارتی صفحهای واشردار / گسکت دار چقدر باید باشد؟

حداقل 0.5–1 m فضای دسترسی پشت و اطراف مبدل برای باز و بسته کردن صفحات و تعویض گسکت توصیه میشود. فضای کمتر، زمان سرویس را طولانی کرده و ریسک آسیب را افزایش میدهد.

افت فشار در مبدل حرارتی صفحهای واشردار / گسکت دار چطور کنترل میشود؟

با افزایش فاصله بین صفحات، اصلاح جریان Counter Flow و تعداد Pass میتوان افت فشار را کاهش داد. مهندس باید ΔP واقعی را با محاسبات فشار کاری و ظرفیت بررسی کند تا ریسک آسیب و کاهش راندمان کنترل شود.

اثر ویسکوزیته بالای سیال بر عملکرد مبدل حرارتی صفحهای واشردار / گسکت دار چیست؟

ویسکوزیته بالای سیال (>50 cP) باعث افزایش افت فشار و کاهش انتقال حرارت میشود. راهکار مهندسی شامل افزایش تعداد صفحات، اصلاح فاصله بین صفحات و تغییر Pass است. بدون محاسبه دقیق، راندمان و عمر مبدل کاهش مییابد.

حداکثر تعداد Pass در مبدل حرارتی صفحهای واشردار / گسکت دار برای سیال پوسته چیست؟

معمولاً 2–4 Pass کافی است. بیشتر باعث افت فشار و هزینه بالاتر، کمتر باعث راندمان پایین میشود. مهندس باید بر اساس ΔT و ظرفیت واقعی تصمیمگیری کند.

اگر ΔT ورودی و خروجی خیلی کم باشد، مشکل چیست؟

اگر ΔT ورودی و خروجی خیلی کم باشد، مشکل اصلی راندمان انتقال حرارت پایین است و ممکن است نیاز به اضافه کردن صفحات بیشتر باشد.

مهندس فرآیند باید تعداد صفحات و Pass را با توجه به ΔT واقعی و ظرفیت طراحی بررسی کند تا راندمان مبدل بهینه شود.

در این شرایط، استفاده از مبدل خنک کننده روغن میتواند به افزایش راندمان و کنترل بهتر دما کمک کند، زیرا طراحی این نوع مبدل به گونهای است که سطح تماس حرارتی بالا و انتقال حرارت مؤثر فراهم میکند و برای سیالات روغنی و روانکنندهها در تجهیزات صنعتی بسیار مناسب است.

چگونه میتوان رسوبگذاری در مبدل حرارتی صفحهای واشردار / گسکت دار را کنترل کرد؟

با جریان آشفته، ΔT مناسب و CIP دورهای، رسوب کاهش مییابد. مهندس باید ترکیب شیمیایی سیال، دما و مدت زمان کارکرد را بررسی کرده و برنامه سرویس مبدل را تنظیم کند.

اثر جریان Counter Flow vs Parallel Flow در راندمان چیست؟

Counter Flow راندمان 10–15٪ بالاتر دارد و ΔT مؤثر بیشتر است. Parallel Flow سادهتر ولی راندمان کمتر است. مهندس باید الگوی جریان را با توجه به محدودیت دما و فشار انتخاب کند.

چگونه مطمئن شویم مبدل حرارتی صفحهای واشردار / گسکت دار با ظرفیت نیاز ما مطابقت دارد؟

ظرفیت واقعی را با فرمول Q=m⋅Cp⋅ΔTQ = m \cdot Cp \cdot ΔT محاسبه کنید. انتخاب اشتباه باعث راندمان پایین یا اضافه هزینه صفحات میشود. بهترین روش مشاوره با تیم مهندسی برند معتبر مانند اکسرژی است تا TCO و عملکرد واقعی تضمین شود.

قیمت مبدل حرارتی صفحهای واشردار / گسکت دار چقدر است؟

قیمت بسته به ظرفیت، جنس صفحات و نوع گسکت بین 8,500 تا 80,000 دلار متغیر است. برای استعلام دقیق قیمت و مشاوره خرید، تماس با کارشناسان اکسرژی ضروری است تا انتخاب مهندسی دقیق و TCO بهینه تضمین شود.

اگر بعد از خرید نیاز به افزایش ظرفیت داشتیم، چه کاری باید کرد؟

اضافه کردن صفحات یا تغییر Pass امکانپذیر است، ولی ΔP و فضای نصب باید بررسی شود. بدون محاسبه، اضافه کردن صفحات باعث افت راندمان و فشار زیاد میشود.

چه نکاتی هنگام خرید مبدل حرارتی صفحهای واشردار / گسکت دار باید بررسی شود؟

ظرفیت واقعی و ΔT مورد نیاز

فشار کاری سیستم

جنس صفحات و نوع گسکت

سرویس و نگهداری آسان

تطابق با استاندارد صنعتی و گارانتی

انتخاب اشتباه باعث افزایش هزینه TCO و ریسک توقف خط میشود.

چرا خرید از برند معتبر مثل اکسرژی توصیه میشود؟

طراحی مهندسی، مشاوره فنی اکسرژی قبل از خرید، پشتیبانی در سرویس و انتخاب مدل مناسب باعث کاهش ریسک توقف خط و افزایش طول عمر مبدل میشود. برند معتبر امکان تطابق کامل با استانداردهای FDA/GMP/ASME را فراهم کرده و کاربر میتواند با اطمینان خرید کند.

با انتخاب مبدل حرارتی صفحهای واشردار اکسرژی / اکسرلند، شما فقط یک محصول باکیفیت نمیخرید، بلکه به راهکار مهندسی کامل، مشاوره تخصصی، طراحی سفارشی مطابق استانداردهای FDA و ASME و خدمات پس از فروش سریع دسترسی پیدا میکنید.

برای دریافت اطلاعات فنی دقیق، مشاوره مهندسی و استعلام قیمت همین حالا با تیم کارشناسان ما تماس بگیرید و بهترین تصمیم را برای بهبود راندمان و کاهش هزینههای عملیاتی خطوط تولید خود اتخاذ کنید.