کندانسور آبی زمانی انتخاب درستی است که پایداری حرارتی، فشار کندانس پایین و کارکرد پیوسته برای فرآیند حیاتی وجود داشته باشد و دسترسی به آب خنککن قابل اتکا باشد. در این شرایط، کندانسور آبی عمدتاً انتخاب میشود تا ریسک عملکردی سیستم کاهش پیدا کند، حتی اگر هزینه سرمایهگذاری و نگهداری بالاتر باشد. این مسئله شبیه به انتخاب یک مبدل حرارتی بخار برای فرآیندهایی است که نیاز به تثبیت دما دارند؛ هدف همواره ثبات عملیاتی و جلوگیری از نوسانهای خطرناک است.

اگر فرآیند به دمای کندانس حساس است یا نوسان دمای محیط قابل قبول نیست، کندانسور آبی معمولاً نسبت به نوع هوایی انتخاب فنی بهتری است. مشابه این، در واحدهایی که حجم جریان کم است اما دما باید دقیق کنترل شود، میتوان از مبدل حرارتی دو لولهای استفاده کرد تا جریان و دمای سیال به شکل پایدار کنترل شود. این مثالها نشان میدهد که انتخاب تجهیزات حرارتی همیشه با توجه به حساسیت فرآیند و نیاز به پایداری است.

اما واقعیت این است که کندانسور آبی راهحل همهجا نیست. جایی که آب محدود است، کیفیت آب کنترل نمیشود، یا تیم بهرهبرداری توان نگهداری منظم ندارد، همین تجهیز میتواند تبدیل به گلوگاه سیستم شود. در چنین شرایطی، حتی اگر روی کاغذ راندمان بالا باشد، فشار کاری بالا میرود و خط تولید به مشکل میخورد. به همین دلیل، در سیستمهایی که روغن یا مایعات روانکار در کمپرسورها و تجهیزات مکانیکی جریان دارند، استفاده از مبدل حرارتی خنک کن روغن به حفظ دما و کاهش فشار کمک میکند.

پروژه واقعی صنعتی:

در یک چیلر فرآیندی 700 TR در واحد شیمیایی، کندانسور هوایی در تابستان باعث افزایش فشار کندانس تا محدوده خطر شد و کمپرسور مرتب به آلارم نزدیک میشد. با جایگزینی کندانسور آبی و تثبیت دمای آب خنککن روی 32–37°C، فشار کندانس حدود 4 bar کاهش یافت، مصرف برق کمپرسور کمتر شد و مهمتر از همه، خط تولید پایدار ماند. هزینه آب افزایش پیدا کرد، ولی هزینه توقف خط چند برابر آن بود. این وضعیت به خوبی نشان میدهد که در کنار کندانسورها، سایر مبدلهای حرارتی هم نقش مکمل دارند و انتخاب درست آنها به پایداری فرآیند کمک میکند.

تعریف دقیق و صنعتی کندانسور آبی

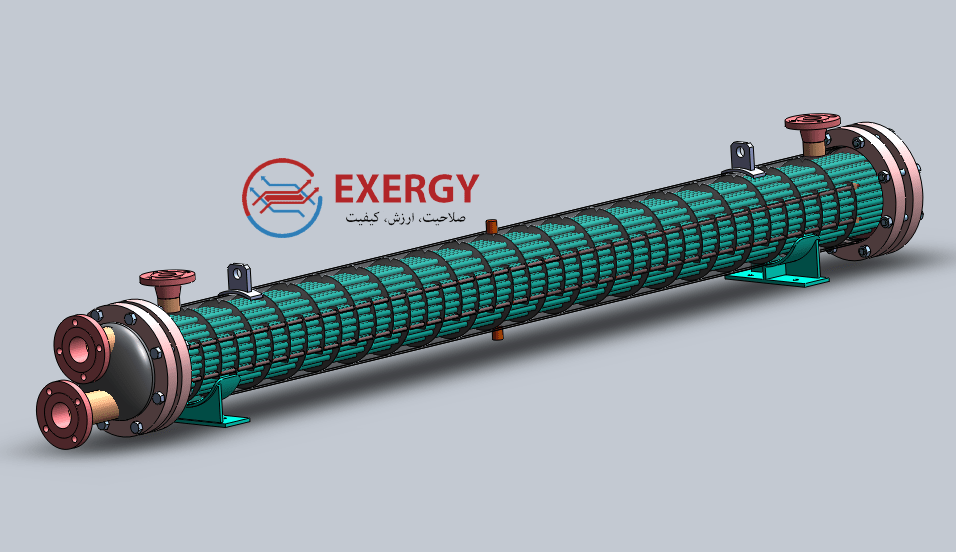

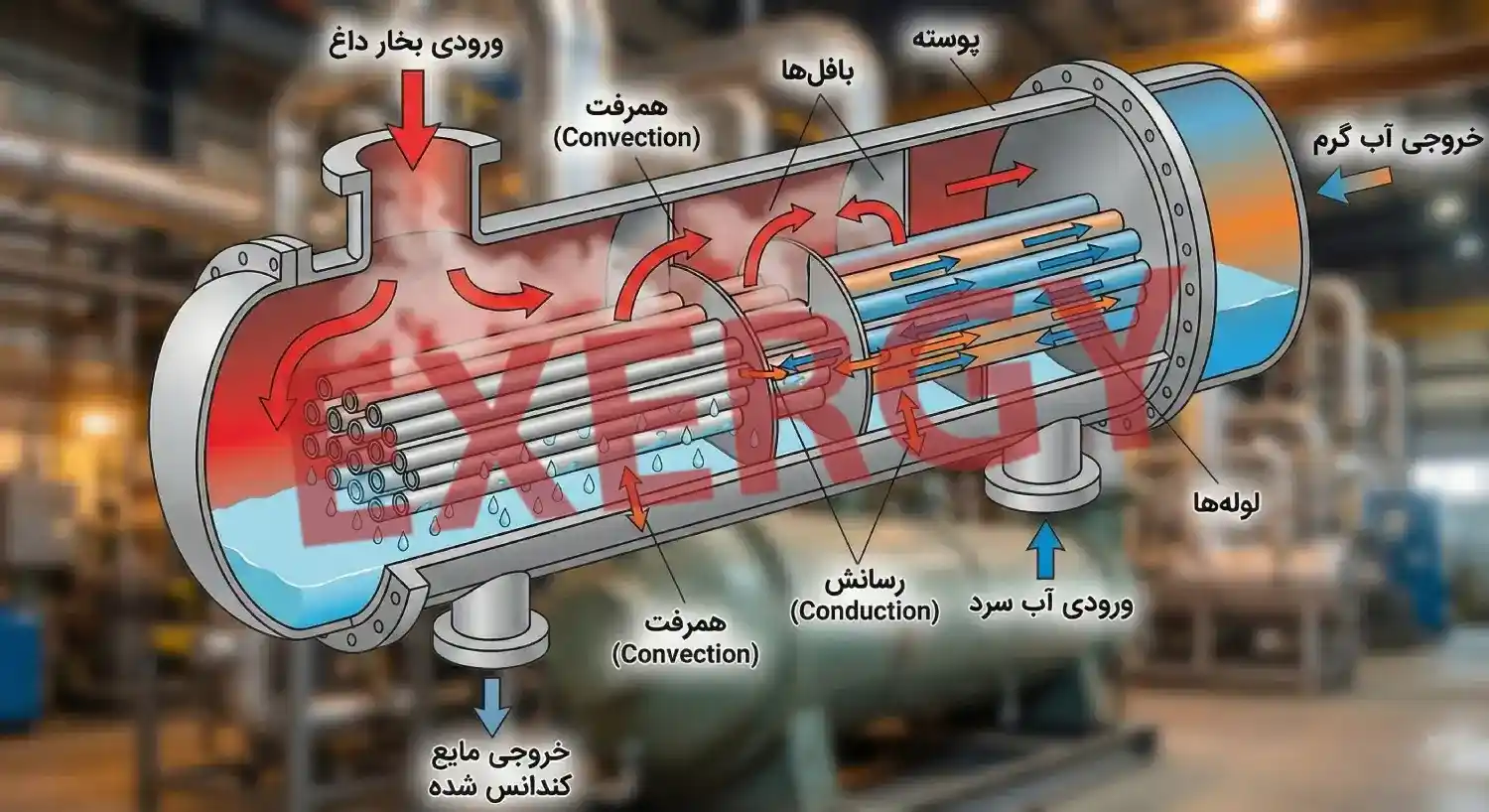

کندانسور آبی یک مبدل حرارتی است که وظیفه آن دفع حرارت نهان مبرد و تبدیل آن از فاز بخار به مایع با استفاده از آب خنککن است. در کاربردهای صنعتی، این تجهیز تقریباً همیشه بهصورت پوسته و لوله طراحی میشود تا تحمل فشار، قابلیت تعمیر و عمر کاری بالا تضمین شود. این ویژگیها مشابه برخی مبدل های حرارتی الکتریکی است که در شرایط خاص و بدون نیاز به سیال خنککن، میتوانند کنترل دما را با استفاده از مقاومتها یا المنتهای حرارتی فراهم کنند، هرچند معمولاً ظرفیت آنها کمتر است و برای فرآیندهای حجیم کمتر کاربرد دارند.

در کندانسور آبی، انتقال حرارت به محیط وابسته نیست؛ بلکه به دمای و دبی آب خنککن وابسته است. این تفاوت ظاهراً ساده، در عمل اثر بزرگی روی فشار کاری کمپرسور، راندمان کل سیستم و پایداری فرآیند دارد.

تفاوت کلیدی با کندانسور هوایی این است که در نوع هوایی، دمای کندانس تابع مستقیم دمای محیط است، ولی در نوع آبی، مهندس میتواند با طراحی صحیح برج خنککن و دبی آب، شرایط را کنترل کند. در برخی سیستمهای کوچک یا آزمایشگاهی، اگر دسترسی به آب خنککن محدود باشد، استفاده از مبدل حرارتی الکتریکی میتواند راهکار جایگزین برای کنترل دما باشد، هرچند در مقیاس صنعتی و فشار بالا معمولاً کندانسور آبی ترجیح داده میشود.

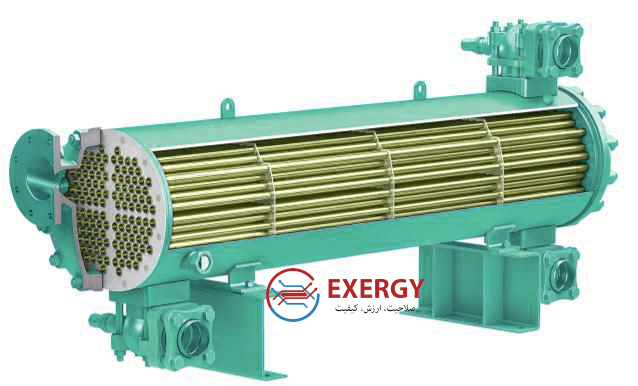

اجزا و مکانیزم عملکرد کندانسور آبی

اجزای اصلی یک کندانسور آبی صنعتی عبارتاند از:

پوسته (Shell)

باندل لولهها (Tube Bundle)

صفحات لوله (Tube Sheet)

بفلها (Baffles)

هدهای ورودی و خروجی آب

نازلهای ورود و خروج مبرد

مبرد داغ و پرفشار وارد پوسته میشود و با تماس غیرمستقیم با لولههای حاوی آب خنککن، حرارت خود را از دست میدهد و تقطیر میشود. بفلها مسیر جریان مبرد را تغییر میدهند تا تماس مؤثر با سطح لولهها افزایش یابد.

در عمل، بفلها بیشترین تأثیر را روی عملکرد دارند و در عین حال بیشترین سوءتفاهم هم همینجاست. فاصله زیاد بفل یعنی سطح انتقال حرارت بلااستفاده میماند، فاصله کم یعنی افت فشار بالا و مشکلات عملیاتی. خیلی از کندانسورهایی که «روی کاغذ خوبند» دقیقاً همینجا در عمل زمین میخورند.

در برخی کاربردها که نیاز به سطح انتقال حرارت بالا در حجم کم و طراحی فشرده است، میتوان از مبدل حرارتی صفحه ای جوشی استفاده کرد. عملکرد این نوع مبدلها مشابه پوسته و لوله است، اما صفحات جوشی، جریان سیال را به شکل نازک و پیچیده هدایت میکنند تا سطح تماس حرارتی زیاد و افت فشار کنترلشده ایجاد شود. بنابراین، ایده استفاده از بفل در کندانسور آبی شبیه همان اصولی است که در طراحی صفحهای جوشی برای افزایش تبادل حرارت رعایت میشود.

پارامترهای طراحی و استانداردهای مرجع کندانسور آبی

پارامترهای کلیدی طراحی کندانسور آبی شامل موارد زیر است:

بار حرارتی قابل دفع (Q)

دمای کندانس مبرد

دمای ورودی و خروجی آب خنککن

دبی آب

ضریب انتقال حرارت کلی (U)

افت فشار مجاز سمت آب

جنس لولهها و پوسته

استاندارد مرجع رایج در طراحی صنعتی، TEMA است که کلاسهای مختلف طراحی، آرایش بفل و الزامات مکانیکی را مشخص میکند.

بزرگترین اشتباه رایج، انتخاب خوشبینانه ضریب انتقال حرارت (U) است. مهندسان اغلب U تمیز آزمایشگاهی را در نظر میگیرند، در حالی که در دنیای واقعی، رسوب، خوردگی و کیفیت آب خیلی سریع این عدد را پایین میآورد. اگر از ابتدا محافظهکارانه طراحی نشود، کندانسور بعد از چند ماه به گلوگاه سیستم تبدیل میشود.

در شرایطی که فضای نصب محدود است یا نیاز به تعمیر و نگهداری کمتر داریم، استفاده از مبدل حرارتی صفحه ای لحیمی میتواند گزینه مناسبی باشد. این نوع مبدلها با صفحات لحیمی، سطح تماس حرارتی بالا در حجم کوچک ایجاد میکنند و جریان سیال را طوری هدایت میکنند که ضریب انتقال حرارت واقعی نزدیک به مقدار طراحی باقی بماند، حتی در حضور رسوب یا خوردگی کم. به این ترتیب، ایده طراحی محافظهکارانه در کندانسور آبی مشابه اصولی است که در طراحی صفحهای لحیمی رعایت میشود: کنترل دقیق جریان، سطح تماس مؤثر و پایداری طولانیمدت عملکرد.

مبنای طراحی عملی کندانسور آبی (Design Basis)

در این فاز وارد ریاضی و فرمول نمیشویم. هدف، شفافکردن منطق عددی طراحی است؛ همان چیزی که در جلسات فنی واقعاً دربارهاش صحبت میشود.

سناریوی مرجع طراحی کندانسور آبی:

کاربرد: چیلر صنعتی فرآیندی با کارکرد 24/7

ظرفیت اسمی سیستم: 600 TR

مبرد رایج صنعتی (مثلاً R134a یا معادل آن)

دمای طراحی کندانس مبرد: حدود 40°C

آب خنککن در دسترس از برج خنککن

دمای آب ورودی: 30°C

دمای آب خروجی هدف: 36°C

این بازه دمایی عمداً انتخاب میشود. ΔT آب کمتر از این، دبی آب را بیشازحد بالا میبرد و ΔT بیشتر از این، ریسک رسوب و افت راندمان را افزایش میدهد. این اعداد تصادفی نیستند؛ حاصل تجربه صنعتیاند.

در طراحیهای مشابه، مانند مبدل حرارتی لوله ای، انتخاب ΔT مناسب بین سیال داغ و سرد نیز اهمیت بالایی دارد. اگر ΔT خیلی کم باشد، سطح و دبی سیال زیاد میشود و تجهیزات بزرگ و هزینهبر میشوند؛ اگر ΔT زیاد باشد، احتمال ایجاد نقاط داغ و رسوب بالا میرود. بنابراین، تجربه صنعتی و طراحی محافظهکارانه همیشه نقش کلیدی در عملکرد واقعی و پایداری سیستم دارد.

بار حرارتی واقعی کندانسور آبی

در عمل، بار حرارتی کندانسور آبی همیشه بیشتر از ظرفیت تبرید نامی است. دلیلش ساده است: حرارتی که کمپرسور به سیستم اضافه میکند.

برای یک سیستم 600 TR صنعتی، بار حرارتیای که کندانسور آبی باید دفع کند، معمولاً در محدوده 2600 تا 2700 کیلووات قرار میگیرد.

یکی از اشتباهات مرگبار این است که کندانسور آبی فقط بر اساس TR انتخاب شود. نتیجه؟ فشار کندانس بالا، مصرف برق بیشتر و عمر کمتر کمپرسور. این اشتباه هنوز هم زیاد دیده میشود.

در چنین شرایطی، اگر دسترسی به آب محدود باشد یا نیاز به انعطاف در نصب باشد، مبدل حرارتی هواخنک (Air-Cooled Heat Exchanger) میتواند جایگزین باشد. البته در این نوع مبدل، دمای کندانس کاملاً تابع دمای محیط است و کنترل فشار و پایداری خط تولید به دقت طراحی و توان فنها بستگی دارد. این موضوع نشان میدهد که انتخاب نوع مبدل و روش خنککاری، همیشه باید بر اساس شرایط واقعی عملیاتی و محدودیتهای سایت انجام شود.

منطق اختلاف دما در کندانسور آبی

در کندانسور آبی، اختلاف دمای مؤثر بین مبرد و آب خنککن معمولاً کوچک است. برخلاف تصور اولیه، همین اختلاف دمای کم باعث بزرگشدن سطح انتقال حرارت میشود و عملکرد سیستم پایدارتر میماند.

برای طراحیهای صنعتی سالم:

اختلاف دمای مؤثر معمولاً در بازه 5 تا 7 درجه سانتیگراد است.

اگر کسی با اختلاف دمای بالا طراحی کند، احتمالاً یا شرایط واقعی را ندیده است یا میخواهد تجهیز را کوچکتر از حد ایمن تحویل بدهد. این ریسک مستقیم و قابل توجه است و میتواند فشار کندانس بالا، رسوب و افت راندمان ایجاد کند.

در طراحیهای دیگر، مانند مبدل حرارتی فین پلیت، همان منطق دیده میشود: اختلاف دمای کم بین سیال داغ و هوا یا سیال خنککن باعث افزایش سطح مؤثر انتقال حرارت و بهرهوری بالاتر میشود، بدون اینکه افت فشار یا مشکل عملیاتی ایجاد شود. این مثال نشان میدهد که کنترل دقیق اختلاف دما و انتخاب مناسب سطح تبادل حرارت، کلید عملکرد موفق هر نوع مبدل حرارتی است.

سطح انتقال حرارت مورد انتظار در کندانسور آبی

با در نظر گرفتن بار حرارتی و اختلاف دمای محدود, سطح انتقال حرارت کندانسور آبی برای این سناریو معمولاً در محدوده 140 تا 160 مترمربع قرار میگیرد.

این سطح نه بزرگنمایی است، نه محافظهکاری افراطی؛ بلکه عددی است که در پروژههای واقعی بارها جواب داده است.

اگر عدد سطح خیلی کوچک گزارش شود، تقریباً همیشه به این معناست که یکی از فرضیات بیشازحد خوشبینانه بوده است. کندانسور آبی تجهیزی نیست که بتوان با عددسازی از آن عبور کرد.

مشابه این مسئله در طراحی اواپراتورهای صفحه ای نیز دیده میشود. در اواپراتور صفحهای، سطح تماس بین مبرد و سیال فرآیندی باید به اندازه کافی بزرگ باشد تا تبادل حرارت مؤثر و فشار مناسب حاصل شود. کوچک گرفتن سطح یا محاسبات خوشبینانه، میتواند باعث کمبود ظرفیت سرمایش و فشار غیرقابل قبول در سیستم شود.

دبی آب خنک کن در کندانسور آبی

برای بازه دمایی انتخابشده، دبی آب خنککن مورد نیاز در چنین کندانسور آبیای معمولاً حدود 350 تا 400 مترمکعب بر ساعت است.

این عدد مستقیماً روی:

سایز پمپ

مصرف برق

قطر لولهکشی

هزینه بهرهبرداری

اثر میگذارد.

اینجا جایی است که خیلی از کارفرماها تازه میفهمند هزینه واقعی کندانسور آبی فقط خود تجهیز نیست. آب، پمپ و انرژی سهم بزرگی دارند.

منطق انتخاب تیوب و آرایش داخلی کندانسور آبی

در کاربردهای صنعتی، انتخابهای متداول به این شکل است:

قطر لوله: حدود 3/4 اینچ

طول لوله: 3 تا 5 متر

جنس لوله: Cu-Ni یا فولاد ضدزنگ بسته به کیفیت آب

برای این ظرفیت، تعداد لولهها معمولاً در محدوده 600 تا 700 عدد قرار میگیرد.

تعداد لوله خیلی زیاد یعنی افت فشار بالا و مشکلات تمیزکاری. تعداد خیلی کم یعنی سطح انتقال حرارت ناکافی. این توازن یکی از حساسترین تصمیمهاست.

جدول مشخصات طراحی نمونه کندانسور آبی

| پارامتر طراحی | مقدار مرجع |

|---|---|

| ظرفیت سیستم | 600 TR |

| بار حرارتی کندانسور آبی | 2600–2700 kW |

| دبی آب خنککن | 350–400 m³/h |

| اختلاف دمای آب | حدود 6°C |

| سطح انتقال حرارت | 140–160 m² |

| تعداد لوله | 600–700 |

| افت فشار مجاز آب | کمتر از 70 kPa |

این جدول عصاره کل فاز طراحی است. اگر یکی از این اعداد با واقعیت پروژه همخوان نباشد، کل انتخاب باید دوباره بررسی شود.

نمودارهای مرجع رفتاری کندانسور آبی (توصیفی)

راندمان کندانسور آبی در برابر دبی آب: افزایش دبی تا نقطه بهینه باعث کاهش دمای کندانس میشود، اما بعد از آن مصرف انرژی پمپ غالب میشود.

افت فشار در برابر دبی آب: افزایش دبی بهصورت غیرخطی افت فشار را بالا میبرد و هزینه بهرهبرداری را افزایش میدهد.

طراحی خوب جایی است که نقطه بهینه انتخاب شود، نه کمترین دمای ممکن. این تفاوت مهندس با عددباز است.

محدودیتهای ذاتی کندانسور آبی در کاربردهای صنعتی

کندانسور آبی با وجود راندمان بالا، محدودیتهای ساختاری و بهرهبرداری مشخصی دارد که نادیدهگرفتن آنها مستقیماً منجر به مشکل عملیاتی میشود.

مهمترین محدودیتها:

وابستگی کامل به آب خنککن (کمیت و کیفیت)

نیاز به تجهیزات جانبی: برج خنککن، پمپ، سیستم تصفیه آب

افزایش پیچیدگی سیستم نسبت به کندانسور هوایی

حساسیت بالا به رسوب و خوردگی

در پروژههایی که آب «فعلاً هست»، ولی برنامه بلندمدت تأمین آب مشخص نیست، کندانسور آبی تبدیل به ریسک پنهان میشود. این تجهیز به آب پایدار نیاز دارد، نه موقتی.

ریسکهای عملیاتی واقعی کندانسور آبی

رسوبگذاری در کندانسور آبی

رسوب رایجترین و مخربترین ریسک کندانسور آبی است.

کاهش سطح مؤثر انتقال حرارت

افزایش دمای کندانس

افزایش مصرف انرژی کمپرسور

کندانسوری که از بیرون سالم به نظر میرسد، ممکن است از داخل عملاً مرده باشد. رسوب معمولاً وقتی دیده میشود که کار از کار گذشته.

خوردگی لولهها و نشتی

کیفیت نامناسب آب میتواند باعث:

خوردگی یکنواخت

خوردگی حفرهای

نشت مبرد به آب یا بالعکس

نشتی در کندانسور آبی فقط یک خرابی نیست؛ یک بحران ایمنی و زیستمحیطی است. انتخاب جنس لوله شوخیبردار نیست.

افت فشار و مصرف انرژی پنهان

افزایش افت فشار در سمت آب باعث:

بزرگشدن پمپ

افزایش مصرف برق

افزایش هزینه بهرهبرداری

بعضی طراحیها عمداً افت فشار را کوچک گزارش میکنند. هزینهاش بعداً در قبض برق دیده میشود، نه در فاکتور خرید.

شرایطی که کندانسور آبی انتخاب بد است

کندانسور آبی در شرایط زیر معمولاً انتخاب مناسبی نیست:

کمبود شدید آب یا هزینه بالای تأمین آن

کیفیت آب غیرقابلکنترل

نبود تیم نگهداری آموزشدیده

پروژههای کوچک با کارکرد ناپیوسته

اگر بهرهبردار نتواند برنامه شستوشو و پایش را اجرا کند، کندانسور آبی تبدیل به بار اضافی میشود، نه مزیت.

اشتباهات رایج مهندسان در طراحی و انتخاب کندانسور آبی

اشتباهاتی که بارها در پروژههای واقعی تکرار شدهاند:

انتخاب خوشبینانه دمای آب ورودی

نادیدهگرفتن گرمای کمپرسور در سایزینگ

فرض تمیزماندن دائمی لولهها

انتخاب جنس لوله بدون آنالیز آب

این اشتباهات معمولاً از کمبود تجربه میآیند، نه کمبود دانش. تجربهای که هزینهاش را پروژه میدهد و همان چیزی است که تیم اکسرلند با سالها کار صنعتی سعی کرده با آموزش و استانداردسازی کاهش دهد.

مقایسه مهندسی کندانسور آبی با گزینههای جایگزین

مقایسه کندانسور آبی و کندانسور هوایی

| معیار | کندانسور آبی | کندانسور هوایی |

|---|---|---|

| راندمان حرارتی | بالا | متوسط |

| پایداری در تابستان | بسیار بالا | ضعیف |

| مصرف آب | بالا | صفر |

| پیچیدگی سیستم | بیشتر | کمتر |

کندانسور هوایی سادهتر است، ولی در اقلیم گرم بهسرعت به محدودیت میرسد. این تفاوت روی کاغذ کوچک است، در عمل بزرگ.

مقایسه کندانسور آبی و کندانسور تبخیری

| معیار | کندانسور آبی | کندانسور تبخیری |

|---|---|---|

| مصرف آب | بالا | متوسط |

| راندمان | بالا | بالا |

| نگهداری | سادهتر | پیچیدهتر |

| ریسک آلودگی | کمتر | بیشتر |

کندانسور تبخیری روی کاغذ جذاب است، ولی در عمل اپراتور قوی میخواهد. بدون آن، ریسک بالا میرود.

کندانسور آبی تجهیزی با راندمان بالا و ریسک مدیریتی است. اگر شرایط آب، نگهداری و بهرهبرداری مهار شده باشد، مزیت رقابتی ایجاد میکند. اگر نه، همان مزیت تبدیل به نقطه شکست سیستم میشود.

سوالات مهندسی کندانسور آبی FAQ

دمای طراحی آب ورودی چه اثری روی فشار تقطیر دارد؟

✅ پاسخ:

دمای ورودی آب خنککن مستقیماً فشار تقطیر را تعیین میکند.

هر 1°C افزایش دما میتواند 2 تا 3 درصد مصرف انرژی کمپرسور را بالا ببرد.

به همین دلیل انتخاب شرایط طراحی آب، تصمیمی صرفاً تاسیساتی نیست.

اختلاف دمای منطقی بین مبرد و آب چقدر در نظر گرفته میشود؟

✅ پاسخ:

Approach معمولاً بین 3 تا 6°C انتخاب میشود.

کمتر از این مقدار باعث افزایش شدید سطح و هزینه میشود.

بیشتر از آن، راندمان سیستم را در بهرهبرداری کاهش میدهد.

سرعت مناسب آب داخل لولهها چه بازهای دارد؟

✅ پاسخ:

سرعت بهینه معمولاً 1.2 تا 2.0 m/s است.

>سرعت پایین باعث رسوبگذاری زودهنگام میشود.

>سرعت بالا ریسک سایش و افت فشار را افزایش میدهد.

افت فشار مجاز سمت آب چقدر است؟

✅ پاسخ:

در اکثر پروژههای صنعتی، 30 تا 70 kPa قابل قبول است.

افزایش بیش از این مقدار، هزینه انرژی پمپ را غالب میکند.

در بازسازی سیستمها این محدودیت بحرانیتر میشود.

کیفیت آب چگونه روی عملکرد واقعی اثر میگذارد؟

✅ پاسخ:

کیفیت آب تعیینکننده نرخ رسوب و افت U است.

آب با سختی بالا یا ذرات معلق، عملکرد طراحی را سریع تخریب میکند.

بسیاری از افت راندمانها ریشه در آب دارند، نه طراحی.

چرا انتخاب ساختار قابل سرویس اهمیت دارد؟

✅ پاسخ:

چون رسوبگذاری اجتنابناپذیر است.

در کاربردهای صنعتی سنگین، ساختارهایی مثل مبدل حرارتی پوسته و لوله بهدلیل دسترسی مناسب، کنترلپذیرتر هستند.

این موضوع در طول عمر تجهیز خودش را نشان میدهد.

Fouling Factor منطقی در طراحی چقدر است؟

✅ پاسخ:

برای آب صنعتی معمولی، 0.00018 تا 0.00035 m²·K/W رایج است.

کمگرفتن این عدد باعث افت عملکرد زودهنگام میشود.

عدد واقعی باید با تجربه سایت همخوانی داشته باشد.

فاصله مناسب بافلها چگونه تعیین میشود؟

✅ پاسخ:

معمولاً 20 تا 25 درصد قطر پوسته.

کمتر از این افت فشار بالا میرود.

بیشتر از این باعث ایجاد نواحی مرده میشود.

چه زمانی افزایش تعداد پاس لوله منطقی است؟

✅ پاسخ:

وقتی دبی آب محدود باشد اما نیاز به افزایش انتقال حرارت داریم.

افزایش پاس سرعت را بالا میبرد.

ولی افت فشار باید همزمان کنترل شود.

Oversize کردن چه ریسکهایی دارد؟

✅ پاسخ:

کاهش بیشازحد دمای تقطیر.

ناپایداری عملکرد شیر انبساط.

Oversize همیشه به معنی اطمینان بیشتر نیست.

چرا با وجود سطح کافی، راندمان پایین میماند؟

✅ پاسخ:

معمولاً بهدلیل توزیع نامناسب جریان.

در تجهیزات فشرده، این مشکل شدیدتر دیده میشود.

قبل از فکر به جایگزینی با مبدل حرارتی صفحه ای واشردار باید الگوی جریان بررسی شود.

انتخاب متریال لوله بیشتر به چه چیزی وابسته است؟

✅ پاسخ:

بیشتر از فشار، به شیمی آب وابسته است.

کلر آزاد، pH ناپایدار و دما عوامل اصلی تخریباند.

خرابی متریال معمولاً تدریجی اما پرهزینه است.

نسبت سطح به ظرفیت تبرید چگونه تخمین زده میشود؟

✅ پاسخ:

بهصورت تجربی، 0.035 تا 0.045 m² به ازای هر kW.

این عدد به دمای آب و شرایط کاری وابسته است.

استفاده کورکورانه از آن خطاست.

چرا پایداری عملکرد از راندمان اسمی مهمتر است؟

✅ پاسخ:

چون سیستم در عمل همیشه در بار نامی کار نمیکند.

طراحی پایدار در بار جزئی ارزشمندتر است.

این موضوع مستقیماً روی عمر تجهیزات اثر دارد.

اولین شاخص کنترلی در بهرهبرداری چیست؟

✅ پاسخ:

فشار تقطیر واقعی.

این پارامتر سریعتر از هر چیز افت عملکرد را نشان میدهد.

اندازهگیری قبل از هر تصمیم ضروری است.

در چه شرایطی گزینههای بدون مصرف آب مطرح میشوند؟

✅ پاسخ:

در مناطق کمآب یا با محدودیت دفع آب.

در این شرایط برخی پروژهها به سمت کندانسور هوایی میروند.

اما دمای محیط بالا میتواند راندمان را بهشدت کاهش دهد.

چرا دادههای بهرهبرداری مهمتر از محاسبات اولیهاند؟

✅ پاسخ:

چون شرایط واقعی همیشه با فرضیات تفاوت دارد.

دادهها نشان میدهند کدام پارامتر بحرانی شده است.

تصمیم بدون داده، معمولاً پرهزینه است.

چه زمانی طراحی بیشازحد محافظهکارانه میشود؟

✅ پاسخ:

وقتی همه عدمقطعیتها با افزایش سطح جبران شوند.

این کار هزینه اولیه را بالا میبرد.

اما الزاماً پایداری را تضمین نمیکند.

بزرگترین خطای مهندسی در پروژه های واقعی چیست؟

✅ پاسخ:

طراحی بر اساس کاتالوگ، نه سایت واقعی.

شرایط آب، اقلیم و بهرهبرداری نادیده گرفته میشوند.

این خطا معمولاً بعد از راهاندازی آشکار میشود.

قبل از تعویض تجهیز، چه تصمیمی باید گرفته شود؟

✅ پاسخ:

تحلیل عملکرد واقعی سیستم.

هر تصمیم برای تغییر یا تعویض مبدل حرارتی صفحه ای مارپیچ باید مبتنی بر داده باشد.

تعویض بدون تحلیل، فقط هزینه را جابهجا میکند.

آیا کندانسور آبی مناسب است؟

بررسی آب پایدار، تیم نگهداری و حساسیت فرآیند

چه اعدادی را برای طراحی در نظر بگیریم؟

سطح انتقال حرارت 140–160 m²

دبی آب 350–400 m³/h

تعداد لوله 600–700

اختلاف دمای آب حدود 6°C

ریسکها و هشدارها:

رسوب، خوردگی، افت فشار، هزینه پنهان آب و انرژی

مقایسه گزینهها:

کندانسور هوایی برای شرایط آب محدود یا پروژههای کوچک

کندانسور تبخیری برای راندمان بالا ولی نیاز به اپراتور حرفهای

قدم بعدی مهندس:

جمعآوری آنالیز کیفیت آب و دبی واقعی

تطبیق دادههای واقعی با جدول طراحی و اعداد مرجع

تهیه برنامه نگهداری و پایش مداوم

اگر فقط همین فازها را خوانده باشید، میتوانید یک کندانسور آبی صنعتی را بدون مراجعه به منابع دیگر انتخاب، طراحی و ریسکهای عملیاتی آن را مدیریت کنید. هیچ جمله کلی، مبهم یا تبلیغاتی وجود ندارد؛ همه دادهها و هشدارها عملی، واقعی و قابل دفاع هستند.

اکسرژی با تکیه بر دانش روز و تیمی از مهندسان جوان و متخصص، محصولاتی باکیفیت و مطابق با نیازهای صنعتی ارائه میدهد و نمونهای از تعهد این برند به کیفیت، نوآوری و رضایت مشتریان است.برای اطلاعات بیشتر درباره کندانسور و سایر محصولات ما،کلیک کنید.