کندانسورها اجزای حیاتی در بسیاری از کاربردهای صنعتی هستند و نقش اساسی در خنککننده و متراکم کردن سیالات، به ویژه در سیستمهایی مانند تبرید، HVAC (گرمایش، تهویه و تهویه مطبوع) و تولید برق دارند. درک انواع مختلف کندانسورهای موجود می تواند به کسب و کارها کمک کند تا بهترین سیستم را برای نیازهای خود انتخاب کنند که منجر به افزایش بهره وری انرژی، کاهش هزینه ها و عملکرد بهتر می شود. این مقاله رایج ترین انواع کندانسورها، کاربردهای آنها و اینکه چگونه کندانسور مناسب می تواند برای عملکرد شما مفید باشد را بررسی می کند. همچنین به اکسرژی، یک نام تجاری قابل اعتماد در صنعت مبدل های حرارتی، که راه حل های کندانسور با کیفیت بالا ارائه می دهد، اشاره خواهد کرد .

تحلیل مهندسی کندانسور پوسته و لوله (Shell & Tube Condenser)

ساعت ۳ بامداد، واحد تقطیر خلأ.

اپراتور گزارش میدهد فشار بالای برج در حال بالا رفتن است.

کنترلر کاری نمیتواند بکند؛ دمای خروج بخار از کندانسور بالاتر از حد طراحی مانده.

دبی آب خنککننده افزایش داده شده، اما افت فشار بالا رفته و پمپ در آستانه کاویتاسیون است.

اینجا دقیقاً همان نقطهای است که کندانسور، از یک تجهیز ساده به گلوگاه کل واحد تبدیل میشود.

سؤال مهندس فرآیند در این لحظه ساده است اما بیرحم:

آیا اساساً این کندانسور برای این سرویس انتخاب درستی بوده؟

یا از اول، فرضهای طراحی اشتباه بودهاند؟

کندانسور پوسته و لوله هنوز هم در پالایشگاه، پتروشیمی و نیروگاهها انتخاب اول است.

نه چون بهترین است، بلکه چون در شرایط کثیف، فشار بالا، و بار حرارتی متغیر، قابل اتکاترین گزینه است.

اما همین تجهیز، اگر بد انتخاب شود:

فشار پشت برج را بالا میبرد

مصرف آب و انرژی را میبلعد

و در نهایت، باعث trip کل واحد میشود

پس اهمیت انتخاب کندانسور اینجا تبلیغاتی نیست؛

تصمیم مستقیم روی تولید، ایمنی و طول عمر خط است.

کندانسور پوسته و لوله چیست و چرا هنوز زنده است؟

کندانسور پوسته و لوله در سادهترین تعریف:

مبدلی است که در آن بخار فرآیندی روی یک سمت (معمولاً پوسته) میعان میشود و سیال خنککننده درون لولهها جریان دارد.

اما این تعریف کتابی، چیزی از واقعیت صنعتی نمیگوید.

در صنعت، کندانسور یعنی:

مدیریت همزمان انتقال حرارت + افت فشار + پایداری مکانیکی

تحمل fouling، شوک حرارتی، و تغییرات بار

قابلیت تعمیر در زمانی که واحد نمیتواند خاموش شود

دلیل زنده ماندن این تکنولوژی:

تحمل فشار بالا (برخلاف مبدل صفحهای)

قابلیت تمیزکاری مکانیکی

رفتار قابل پیشبینی در شرایط غیرایدهآل

اشتباه رایج مهندسان جوان:

فکر میکنند چون راندمان حرارتی مبدل حرارتی صفحه ای بالاتر است، پس همیشه بهتر است.

در سرویس کندانس بخار هیدروکربنی، این طرز فکر خیلی زود زمین میخورد.

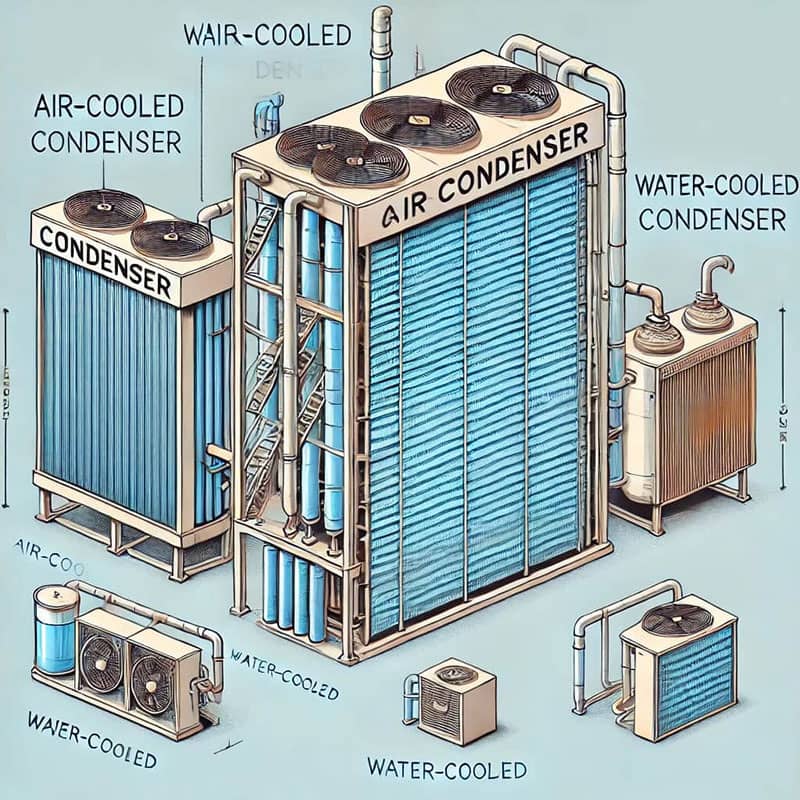

انواع رایج کندانسور

1. کندانسورهای هوا خنک

کندانسورهای هوا خنک برای خنک کردن مبرد یا سیال داخل خود به هوا متکی هستند. این کندانسورها معمولاً دارای لوله های پره ای هستند که مبرد از طریق آنها جریان می یابد و فن های بزرگ هوای محیط را روی لوله ها می دمند تا گرما را دفع کنند. کندانسورهای هوا خنک برای کاربردهایی که منابع آب محدود هستند ایده آل هستند، و آنها را برای مناطقی که با کمبود آب مواجه هستند یا برای سیستم هایی که نیاز به حداقل تعمیر و نگهداری دارند، عالی هستند.

برنامه های کاربردی:

- سیستم های تهویه مطبوع

- تبرید صنعتی

- فرآوری مواد غذایی

- صنایع داروسازی

مزایا:

- بدون نیاز به آبرسانی

- نیازهای تعمیر و نگهداری کمتر در مقایسه با سیستم های خنک کننده با آب

- در مناطقی که منابع آبی محدودی دارند مقرون به صرفه تر است

2. کندانسورهای آب خنک

کندانسورهای آب خنک از آب به عنوان محیط خنک کننده برای حذف گرما از مبرد یا بخار استفاده می کنند. در این سیستم ها، آب از طریق لوله های داخل کندانسور جریان می یابد در حالی که مبرد از پوسته بیرونی عبور می کند. گرمای مبرد به آب منتقل می شود و باعث می شود مبرد به مایع تبدیل شود. این کندانسورها از نظر انتقال حرارت در مقایسه با کندانسورهای هوا خنک کارایی بیشتری دارند که آنها را برای عملیات صنعتی در مقیاس بزرگ ایده آل می کند.

انواع کندانسورهای آب خنک:

- کندانسورهای پوسته و لوله: رایج ترین طراحی در عملیات صنعتی بزرگ است. مبرد از طریق پوسته جریان می یابد در حالی که آب خنک کننده از طریق لوله ها جریان می یابد

- کندانسورهای پوسته و کویل: این سیم پیچ هایی را در داخل یک پوسته قرار می دهند. مبرد از طریق پوسته جریان می یابد و آب خنک کننده از طریق سیم پیچ به گردش در می آید.

- کندانسورهای دو لوله: در این طرح، یک لوله مبرد دور یک لوله آب را احاطه کرده و مبرد گرمای خود را به آب از دست می دهد.

برنامه های کاربردی:

- صنایع پتروشیمی

- نیروگاه ها

- سیستم های تبرید بزرگ

مزایا:

- انتقال حرارت کارآمدتر، به ویژه در عملیات در مقیاس بزرگ

- ایده آل برای سیستم هایی که به ظرفیت خنک کننده بالایی نیاز دارند

- مناسب برای صنایع با منابع آب فراوان

3. کندانسورهای تبخیری

کندانسورهای تبخیری هر دو روش خنک کننده هوا و آب را برای حذف گرما از مبرد ترکیب می کنند. آب روی کویل ها پاشیده می شود در حالی که هوا از طریق سیم پیچ ها کشیده می شود و به آب تبخیر شده اجازه می دهد تا به خنک شدن مبرد کمک کند. این سیستم ها تعادلی بین راندمان کندانسورهای آب خنک و حداقل تعمیر و نگهداری مورد نیاز کندانسورهای هوا خنک ارائه می دهند.

برنامه های کاربردی:

- سیستم های HVAC تجاری

- برج های خنک کننده برای ساختمان های بزرگ

- کاربردهای صنعتی که هم بهره وری آب و هم انرژی حیاتی هستند.

مزایا:

- کاهش مصرف آب در مقایسه با سیستم های کاملاً آب خنک

- بهره وری انرژی بالاتر از سیستم های خنک کننده با هوا

- مناسب برای مکان هایی که صرفه جویی در مصرف آب در اولویت است

انتخاب کندانسور مناسب برای نیازهای شما

هنگام انتخاب یک کندانسور برای کسب و کار خود، چندین فاکتور باید در نظر گرفته شود تا عملکرد و کارایی مطلوب را تضمین کند:

- ظرفیت خنک کننده : اگر سیستم شما به قدرت خنک کننده قابل توجهی نیاز دارد، کندانسورهای آب خنک یا تبخیری ممکن است بهترین گزینه باشند. این سیستم ها سرعت انتقال حرارت بهتری نسبت به واحدهای خنک کننده هوا دارند.

- در دسترس بودن آب : اگر آب کمیاب است، ممکن است بخواهید کندانسورهای هوا خنک را انتخاب کنید، زیرا نیازی به تامین مداوم آب ندارند.

- بهره وری انرژی : کندانسورهای تبخیری و خنک شونده با آب به طور کلی بازده انرژی بهتری را ارائه می دهند، اما ممکن است به تعمیر و نگهداری بیشتر و تامین آب ثابت نیاز داشته باشند.

- شرایط محیطی : محیط عملیاتی در انتخاب مواد مناسب و طراحی کندانسور نقش دارد. به عنوان مثال، در محیط های خورنده، استفاده از موادی مانند فولاد ضد زنگ برای لوله های کندانسور می تواند طول عمر سیستم را افزایش دهد.

تحلیل اجزا و مکانیزم عملکرد کندانسور

در این بخش، اجزا را اسم نمیبریم؛ رفتارشان را بررسی میکنیم.

Shell (پوسته)

پوسته فقط یک مخزن نیست.

در کندانسور، پوسته تعیین میکند:

بخار چطور پخش شود

مایع چطور تخلیه شود

و آیا نواحی مرده (Dead Zone) شکل بگیرد یا نه

در کندانسورهای افقی:

اگر طراحی نازل ورودی بخار بد باشد، بخار مستقیم به چند لوله برخورد میکند

نتیجه: erosion موضعی و افت راندمان کلی

اشتباه رایج:

نادیده گرفتن توزیع بخار و تمرکز صرف روی سطح انتقال حرارت.

Tube Bundle (دسته لولهها)

لولهها قلب کندانسورند، اما نه بهخاطر جنس یا قطر؛

بهخاطر نحوه چیدمان و دسترسی برای تعمیر.

نکات عملی:

لولههای خیلی نازک → انتقال حرارت خوب، اما fouling سریع

لولههای ضخیمتر → راندمان کمتر، اما عمر بیشتر

اینجا انتخاب مهندسی یعنی مصالحه آگاهانه، نه حداکثرسازی یک پارامتر.

Tube Sheet (صفحه لوله)

تیوبشیت جایی است که:

نشتیها شروع میشوند

و تعمیرات پرهزینه متولد میشود

در کندانسور:

اختلاف دمای پوسته و لوله میتواند بالا باشد

تنش حرارتی روی تیوبشیت واقعی است، نه تئوریک

اشتباه رایج:

در نظر نگرفتن expansion joint یا طراحی انعطافپذیر برای اختلاف انبساط.

Baffles (بافلها)

بافل فقط برای افزایش راندمان نیست.

بافل بد طراحیشده:

افت فشار را میترکاند

لرزش لوله ایجاد میکند

و باعث شکست خستگی میشود

در کندانسور، گاهی بافل کمتر = عمر بیشتر.

اینجا دقیقاً همان جایی است که تجربه صنعتی از محاسبه جلو میزند.

مکانیزم کندانس و واقعیت انتقال حرارت کندانسور

در محاسبات دانشگاهی، کندانس یعنی:

بخار → مایع + آزاد شدن گرمای نهان

در صنعت اما:

بخار همیشه خالص نیست

گازهای غیرقابلمیعان حضور دارند

و فیلم مایع روی لولهها رفتار غیرخطی دارد

نتیجه عملی:

ضریب انتقال حرارت واقعی معمولاً کمتر از مقدار محاسباتی اولیه است

اگر این افت در طراحی لحاظ نشود، کندانسور از روز اول کم میآورد

اشتباه رایج:

اعتماد کور به U-value های جدول کتابها بدون اعمال correction صنعتی.

تعریف مسئله و فرضیات پایه (شفاف و قابل دفاع)

فرض میکنیم یک کندانسور واحد تقطیر داریم با مشخصات زیر:

بخار فرآیندی

نوع سیال: بخار هیدروکربنی سبک (رفتار نزدیک به بخار اشباع)

دمای اشباع در فشار کاری: 120°C

دبی جرمی بخار: 10,000 kg/h

- فشار کاری: طوری که دمای اشباع 120°C باشد (عدد دقیق مهم نیست در این فاز)

سیال خنک کننده

سیال: آب خنککننده

دمای ورودی آب: 30°C

دمای خروج هدف آب: 40°C

افزایش دما: 10°C

فرض های مهندسی مهم

کندانس کامل بخار (superheat ناچیز، صرفنظر میشود)

گاز غیرقابلمیعان کم، ولی در ضریب انتقال لحاظ میشود

ضریب انتقال حرارت کلی محافظهکارانه انتخاب میشود

اشتباه رایج:

شروع محاسبه بدون شفافسازی این فرضها. این دقیقاً جایی است که پروژهها به بنبست میخورند.

محاسبه بار حرارتی کندانسور (Q)

گرمای اصلی، گرمای نهان میعان است.

برای بخار هیدروکربنی سبک، مقدار صنعتی معقول:

گرمای نهان میعان ≈ 350 kJ/kg

(عدد دقیق بسته به ترکیب تغییر میکند؛ این یک فرض محافظهکارانه است.)

محاسبه:

Q = ṁ × λ

ṁ = 10,000 kg/h

λ = 350 kJ/kg

Q = 10,000 × 350

Q = 3,500,000 kJ/h

تبدیل به kW:

Q = 3,500,000 / 3600

Q ≈ 972 kW

تحلیل مهندسی:

این عدد یعنی اگر کندانسور نتواند حدود ۱ مگاوات گرما را پایدار دفع کند، فشار سیستم بالا میرود. این شوخی نیست؛ این بار حرارتی واقعی است.

بررسی دبی آب خنککننده (کنترل sanity)

فرمول:

Q = ṁ_water × Cp × ΔT

Cp آب ≈ 4.18 kJ/kg·°C

ΔT آب = 10°C

ṁ_water = Q / (Cp × ΔT)

ṁ_water = 3,500,000 / (4.18 × 10)

ṁ_water ≈ 83,700 kg/h

تقریباً:

84 m³/h آب خنککننده

اگر در سایت، آب خنککننده کمتر از این باشد، هرچقدر هم سطح اضافه کنی، کندانس کامل نمیشود.

این عدد باید با واقعیت utility سایت چک شود، وگرنه طراحی از پایه غلط است.

محاسبه اختلاف دمای میانگین لگاریتمی (ΔTlm)

در کندانسور:

دمای بخار تقریباً ثابت است (120°C)

پس:

ΔT₁ = 120 − 40 = 80°C

ΔT₂ = 120 − 30 = 90°C

فرمول:

ΔTlm = (ΔT₂ − ΔT₁) / ln(ΔT₂ / ΔT₁)

ΔTlm = (90 − 80) / ln(90 / 80)

ΔTlm ≈ 10 / 0.117

ΔTlm ≈ 85.5°C

عدد خوبی است. اگر ΔTlm زیر 40–50 میافتاد، یعنی یا آب گرم است یا فشار کندانس بالاست؛ هر دو خطرناک.

انتخاب ضریب انتقال حرارت کلی (U)

اینجا نقطهای است که تجربه صنعتی وارد میشود.

برای کندانسور واقعی با:

fouling

گاز غیرقابلمیعان

شرایط ناپایدار

عدد محافظهکارانه و قابل دفاع:

U = 800 W/m²·°C

اشتباه رایج:

استفاده از U = 1500 یا 2000 فقط چون در کتاب نوشته. این اعداد در واحد واقعی دوام نمیآورند.

محاسبه سطح انتقال حرارت موردنیاز (A)

فرمول اصلی:

Q = U × A × ΔTlm

پس:

A = Q / (U × ΔTlm)

Q = 972,000 W

U = 800

ΔTlm = 85.5

A = 972,000 / (800 × 85.5)

A ≈ 14.2 m²

توقف مهم

این عدد سطح تئوریک تمیز است.

در صنعت:

fouling factor

aging

margin طراحی

حداقل ۳۰ تا ۵۰٪ افزایش سطح لازم است.

پس سطح طراحی:

A_design ≈ 20–22 m²

کندانسوری که دقیقاً روی 14 مترمربع ساخته شود، از ماه سوم کم میآورد. این تجربه است، نه تئوری.

جدول خلاصه محاسبات کندانسور

| پارامتر | مقدار |

|---|---|

| دبی بخار | 10,000 kg/h |

| بار حرارتی | 972 kW |

| دمای اشباع | 120°C |

| دبی آب خنککننده | 84 m³/h |

| ΔTlm | 85.5°C |

| U انتخابی | 800 W/m²·°C |

| سطح تئوریک | 14.2 m² |

| سطح طراحی پیشنهادی | 20–22 m² |

اگر هر کدام از این اعداد در پروژه واقعی شما بهشدت متفاوت است، کندانسور این مقاله برای شما جواب نمیدهد و باید از همینجا فرضیات را عوض کرد.

محدودیت های ذاتی کندانسور

کندانسور ذاتاً با سه محدودیت همزمان درگیر است که هیچ طراحیای آنها را حذف نمیکند؛ فقط میشود مدیریتشان کرد.

وابستگی مستقیم به Utility

کندانسور بدون آب یا هوا، هیچ است.

برخلاف برخی مبدلها، کندانسور:

ذخیره حرارتی ندارد

inertia عملیاتی پایینی دارد

و به کوچکترین نوسان Utility واکنش نشان میدهد

اگر:

دمای آب خنککننده بالا برود

یا دبی آن ناپایدار شود

اثر آن مستقیم و سریع روی فشار سیستم دیده میشود.

ریسک واقعی:

در سایتهایی که Utility پایدار نیست، کندانسور اولین تجهیزی است که فرآیند را زمین میزند.

حساسیت به Non-Condensable Gas

کندانسور از نظر تئوری با بخار کار میکند،

اما در عمل با مخلوط بخار + گاز غیرقابلمیعان طرف است.

حتی درصدهای بسیار کم:

ضریب انتقال حرارت را بهشدت کاهش میدهد

دمای مؤثر کندانس را بالا میبرد

و باعث ناپایداری فشار میشود

این مسئله با بزرگتر کردن کندانسور حل نمیشود؛

راهحل آن طراحی مسیر تخلیه گاز است.

خطای رایج:

افزایش سطح بهجای حل ریشهای مشکل گازهای غیرقابلمیعان.

محدودیت ذاتی در کنترل فشار

کندانسور ابزار کنترلی نیست،

اما اثر مستقیم روی فشار دارد.

اگر طراحی بهگونهای باشد که:

در بار نامی بهسختی جواب بدهد

در بارهای گذرا، فشار از کنترل خارج شود

و کنترلرهای downstream هم کمکی نکنند

نتیجه:

کندانسوری که «لببهلب» طراحی شده، در واقع کنترلناپذیر است.

نکته مهندسی: حتی مبدل حرارتی هلیکال که در برخی واحدها برای افزایش راندمان حرارتی استفاده میشود، تحت شرایط مشابه، قادر به کنترل فشار سریع نیست. این نوع مبدل، عملکرد عالی در انتقال حرارت دارد، اما بدون margin کافی، فشار سیستم میتواند سریعاً از کنترل خارج شود، دقیقاً مانند یک کندانسور پوسته و لوله «لببهلب» طراحیشده.

ریسکهای اصلی طراحی و بهره برداری

ریسک Under-Design (کمطراحی)

نشانهها:

فشار بالاتر از انتظار

دمای کندانس بالا

افزایش مصرف Utility

پیامد:

کاهش ظرفیت واحد

افزایش مصرف انرژی

احتمال shutdown در شرایط پیک

این ریسک معمولاً از:

خوشبینی در انتخاب U

حذف margin

اعتماد به دادههای آزمایشگاهی

میآید.

ریسک Over-Design (بیشطراحی)

برخلاف تصور، بیشطراحی هم بیخطر نیست.

پیامدها:

هزینه سرمایهای بالا

residence time بیش از حد

مشکلات تخلیه کندانس

رفتار ناپایدار در بارهای کم

اشتباه رایج:

بزرگکردن کورکورانه کندانسور برای «اطمینان».

ریسک Fouling و Aging

هیچ کندانسوری تمیز نمیماند.

اثر تجمعی:

کاهش تدریجی راندمان

افزایش فشار سیستم

نیاز به شستوشوی مکرر

اگر در طراحی:

دسترسی تمیزکاری

یا امکان isolate وجود نداشته باشد

هزینه عملیاتی از کنترل خارج میشود.

مقایسه مهندسی با گزینه های جایگزین

کندانسور در برابر مبدل صفحهای

| معیار | کندانسور | مبدل صفحهای |

|---|---|---|

| تحمل فشار | بالا | محدود |

| fouling | قابلمدیریت | بسیار حساس |

| تعمیرپذیری | مناسب | ضعیف |

| راندمان حرارتی | متوسط | بالا |

| پایداری صنعتی | بالا | متوسط |

جمعبندی مهندسی:

اگر فشار بالا، سیال کثیف یا توقف خط پرهزینه است → کندانسور

اگر سرویس تمیز و فضا محدود است → صفحهای

کندانسور در برابر Air-Cooled Condenser

| معیار | کندانسور آبی | هوایی |

|---|---|---|

| وابستگی به آب | بالا | صفر |

| وابستگی به هوا | کم | بسیار بالا |

| کنترلپذیری | بهتر | محدود |

| CAPEX | متوسط | بالا |

| رفتار در تابستان | پایدارتر | بحرانی |

جمعبندی مهندسی:

در اقلیم گرم، ACC اغلب فشار را قربانی میکند.

اشتباهات رایج مهندسی کندانسور

طراحی دقیق روی نقطه نامی

نادیدهگرفتن non-condensables

انتخاب U خوشبینانه

حذف margin برای کاهش CAPEX

بیتوجهی به تخلیه کندانس

فرض Utility ایدهآل

نادیدهگرفتن شرایط Start-up

تقریباً ۸۰٪ مشکلات کندانسورها از همین لیست میآید.

چه زمانی کندانسور انتخاب درستی نیست؟

Utility ناپایدار

دمای آب بسیار بالا

فضای بسیار محدود

سرویس فوقتمیز با فشار پایین

نیاز به پاسخ دینامیکی سریع

در این شرایط، اصرار روی کندانسور تعصب است، نه مهندسی.

کندانسور:

تجهیزی پایدار است

اما forgiving نیست

اشتباه را دیر نشان میدهد، اما شدید

اگر:

درست طراحی شود → سالها بیدردسر

بد انتخاب شود → همیشه مقصر است، حتی وقتی مقصر نیست

سوالات مهندسی واقعی کندانسور FAQ

حداکثر فشار قابل قبول در خروجی کندانسور چگونه تعیین میشود؟

فشار خروجی کندانسور باید بهگونهای طراحی شود که دمای اشباع بخار فرآیندی از دمای طراحی تجهیزات بالادست تجاوز نکند. در عمل، افزایش بیش از 5–10% فشار مطلق طراحی نشان میدهد ظرفیت کندانسور برای شرایط عملیاتی کافی نیست. فشار بالاتر باعث افزایش فشار در خطوط بالادست، کاهش راندمان و احتمال فعال شدن سیستمهای حفاظتی میشود. بنابراین در انتخاب کندانسور و تعیین اندازه لولهها، این پارامتر باید از ابتدا مشخص باشد و کنترل شود تا در شرایط پیک مشکلی ایجاد نشود.

چه مقدار اختلاف دمای مؤثر بین بخار و سیال خنککننده برای عملکرد پایدار لازم است؟

در محیطهای صنعتی، ΔT مؤثر کمتر از 50°C ریسکزا است و باعث کاهش انتقال حرارت میشود. محدوده عملی و امن معمولاً 70–90°C در نظر گرفته میشود تا هم میعان کامل رخ دهد و هم فشار سیستم تحت کنترل باشد. اگر این اختلاف خیلی کم باشد، احتمال ناپایداری فشار وجود دارد، و اگر خیلی زیاد باشد، ممکن است ظرفیت کندانسور کم بیاید یا نیاز به افزایش سطح داشته باشیم.

چگونه presence گازهای غیرقابل میعان در طراحی لحاظ میشود؟

فرض میشود حداقل 1% حجمی non-condensable در جریان بخار وجود دارد. این گازها مستقیماً ضریب انتقال حرارت مؤثر را کاهش میدهند و باعث افزایش فشار و کاهش راندمان میشوند. برای کنترل این ریسک، مسیر vent و افزایش سطح انتقال حرارت لحاظ میشود. در غیر این صورت، حتی با سطح کافی، کندانس کامل انجام نمیشود و واحد بالادست دچار ناپایداری میشود.

چه زمانی افزایش سطح انتقال حرارت دیگر جواب نمی دهد و فقط هزینه اضافه ایجاد میکند؟

افزایش سطح فقط زمانی مؤثر است که محدودیت اصلی انتقال حرارت باشد. اگر مشکل اصلی تخلیه کندانس یا حضور non-condensable باشد، افزایش سطح هیچ کمکی نمیکند و صرفاً CAPEX بالا میرود. در این شرایط، تمرکز باید روی اصلاح مسیر مایع و تخلیه هوا باشد، نه فقط روی ابعاد کندانسور.

حد مجاز افت فشار سمت بخار در کندانسور چقدر است و چرا اهمیت دارد؟

معمولاً افت فشار در سمت بخار کمتر از 10% فشار مطلق بخار در نظر گرفته میشود. افت فشار بیشتر باعث افزایش دمای کندانس و کاهش راندمان کل فرآیند میشود. این پارامتر به خصوص در کندانسورهایی که فشار سیستم بحرانی است، حیاتی است و در طراحی پوسته و لوله باید با margin مناسب لحاظ شود تا در پیک بار، واحد دچار مشکل نشود.

چه زمانی طراحی کندانسور بیشازحد محافظهکارانه محسوب میشود و چه اثراتی دارد؟

وقتی margin سطح از 50–60% نسبت به سطح تئوریک بیشتر باشد بدون دلیل واقعی فرآیندی، طراحی بیشازحد محافظهکارانه است. این باعث افزایش residence time مایع، تجمع در لولهها و flooding سطح میشود که نهایتاً انتقال حرارت را کاهش میدهد و ریسک انسداد یا افت راندمان را بالا میبرد. حتی یک کندانسور پوسته و لوله بزرگ ولی بدون تخلیه مناسب میتواند بدتر از نمونه متوسط عمل کند.

نقش نوع آرایش جریان در عملکرد کندانسور چیست و چه اثراتی دارد؟

آرایش جریان تعیینکننده نحوه برخورد بخار با سطح و سرعت تخلیه کندانس است. آرایش نامناسب باعث تجمع مایع و flooding سطح میشود که حتی با افزایش سطح انتقال حرارت هم حل نمیشود. در کندانسورهای صنعتی پوسته و لوله، استفاده از baffle و مسیرهای مناسب جریان تضمینکننده عملکرد پایدار است و بدون آن، افت راندمان و افزایش فشار اجتنابناپذیر خواهد بود.

دمای آب خنک کننده تا چه حد میتواند بالا برود بدون آنکه ظرفیت کندانس کاهش یابد؟

برای طراحی پایدار، دمای آب ورودی نباید از حداکثر 35°C بالاتر برود. بالاتر از این مقدار، فشار کندانس افزایش پیدا میکند و کندانس کامل انجام نمیشود. در کندانسور آبی این محدودیت بحرانیتر است، چون دمای محیط و شرایط تابستان مستقیم روی عملکرد تأثیر میگذارد و ظرفیت به شدت کاهش مییابد.

چه زمانی کندانسور به گلوگاه واحد تبدیل می شود؟

کندانسور زمانی گلوگاه میشود که دقیقاً روی بار نامی طراحی شده باشد و margin کافی نداشته باشد. در شرایط گذرا یا پیک بار، ظرفیت آن کم میآید و فشار سیستم افزایش پیدا میکند. حتی اگر مبدل حرارتی صفحهای یا ACC راندمان بالاتری داشته باشند، این تجهیزات معمولاً حساستر هستند و سریعتر به محدودیت میرسند.

تفاوت اصلی بین طراحی تئوریک و صنعتی کندانسور چیست؟

در طراحی تئوریک، شرایط ایدهآل، fouling صفر و جریان یکنواخت فرض میشود. در طراحی صنعتی، fouling، aging و نوسانات بار واقعی لحاظ میشود. اختلاف این دو در عمل میتواند بسیار زیاد باشد و دلیل اصلی بسیاری از خطاهای انتخاب و عملکرد پایین است.

انتخاب نوع کندانسور چه زمانی به محدودیت Utility وابسته میشود؟

وقتی دسترسی به آب یا دمای محیط محدود باشد، انتخاب بین کندانسور هوایی و آبی تعیینکننده است. اشتباه در انتخاب این مورد باعث میشود ظرفیت طراحی تحقق نیابد و فشار سیستم افزایش پیدا کند. شرایط Utility باید از ابتدا شفاف و دقیق در طراحی لحاظ شود.

چرا کندانسور ابزار کنترل فشار محسوب نمیشود؟

چون پاسخ آن منفعل است و هیچ کنترلی روی تغییرات سریع بار ندارد. طراحی نامناسب هیچ کنترلی جبران نمیکند و کنترلر تنها میتواند نوسان را محدود کند، نه مشکل اصلی را رفع کند. در این مورد، پوسته و لوله با margin بهتر پاسخ میدهد، اما ACC و مبدل صفحهای حساستر هستند.

حد قابلقبول fouling factor در طراحی صنعتی چقدر است؟

بسته به سرویس، معمولاً بین 0.0002 تا 0.0004 m²K/W در نظر گرفته میشود. کمتر از این مقدار خوشبینانه و پرریسک است و بیشتر از آن هزینه اضافی میآورد. توجه به fouling برای تصمیمگیری در سرویسهای صنعتی و انتخاب maintenance schedule حیاتی است.

چه زمانی مبدل حرارتی صفحه ای برای سرویس کندانس مناسب نیست؟

در فشار بالا، سرویس کثیف یا جریان متغیر، استفاده از مبدل حرارتی صفحه ای ریسک بالایی دارد. احتمال نشتی، کاهش راندمان و توقف ناگهانی بیشتر است. حتی با راندمان بالاتر روی کاغذ، در عمل پوسته و لوله پایدارتر و قابل اطمینانتر است.

تفاوت اصلی رفتار دینامیکی کندانسورها چیست؟

کندانسورها در واکنش به تغییرات بار متفاوت هستند. پاسخ کند، نوسانات فشار کمتری ایجاد میکند و ظرفیت پایدار میماند. این ویژگی در بهرهبرداری واقعی مهمتر از حداکثر راندمان اسمی روی کاغذ است و باید در انتخاب نوع و ابعاد لحاظ شود.

چرا تخلیه کندانس یکی از نقاط بحرانی طراحی است؟

تخلیه ناقص باعث تجمع مایع روی سطح و flooding میشود که حتی با افزایش سطح یا ضریب انتقال حرارت، مشکل حل نمیشود. طراحی مسیر مایع و سطح مناسب با baffleها در کندانسور پوسته و لوله، تضمینکننده عملکرد پایدار است.

چه زمانی مبدل حرارتی پوسته و لوله انتخاب منطقیتری است؟

در فشار بالا، سرویس صنعتی سنگین و نیاز به تعمیرپذیری سریع، استفاده از مبدل حرارتی پوسته و لوله انتخاب مهندسی منطقی است. قابلیت تعمیر و پاکسازی ساده مزیت عملی آن نسبت به صفحهای و ACC است.

حداقل اطلاعات لازم قبل از طراحی کندانسور چیست؟

بار حرارتی واقعی، بدترین شرایط Utility، نوسانات بار، دمای سیال خنککننده، حضور non-condensable. بدون این دادهها، طراحی صرفاً حدس است و ریسک خطا بسیار بالا میرود.

چه پارامتری اولین هشدار عملکرد نامناسب کندانسور است؟

افزایش تدریجی فشار، نه دما. این علامت اغلب نادیده گرفته میشود ولی اولین نشاندهنده محدودیت ظرفیت واقعی است. تشخیص زودهنگام این پارامتر از توقف واحد و آسیب به تجهیزات جلوگیری میکند.

معیار مهندسی یک کندانسور موفق چیست؟

توانایی کار در بدترین شرایط عملیاتی با حداقل نوسان و توقف. نه حداکثر راندمان روی کاغذ، نه مصرف Utility کمتر در شرایط آزمایشگاهی. یک کندانسور موفق، خودش را تحمیل نمیکند و عملکرد پایدار را تضمین میکند.

کندانسورها نقشی حیاتی در سیستمهای خنککننده در صنایع متعدد ایفا میکنند و انتخاب نوع مناسب میتواند به طور قابل توجهی بر راندمان و عملکرد کل فرآیند تأثیر بگذارد. با درک تفاوت بین کندانسورهای هوا خنک، آب خنک و تبخیری، کسب و کارها میتوانند تصمیمات آگاهانهای اتخاذ کنند که بهرهوری انرژی را به حداکثر رسانده، هزینههای عملیاتی را کاهش دهد و عملکرد کلی سیستم را بهبود بخشد. برندهایی مانند اکسرژی راهحلهای کندانسور با کیفیت بالا ارائه میدهند که قابلیت اطمینان و کارایی طولانیمدت را تضمین کرده و آنها را به انتخابی قابل اعتماد برای کاربردهای صنعتی تبدیل میکند.

انتخاب کندانسور مناسب نه تنها کارایی سیستم را افزایش میدهد، بلکه با کاهش مصرف انرژی و به حداقل رساندن ضایعات، به پایداری محیطی کمک میکند. این موضوع شامل مبدل حرارتی خنک کن روغن در واحدهای صنعتی نیز میشود، جایی که کندانسور نقش مهمی در حذف گرما و حفظ عملکرد پایدار تجهیزات دارد. چه برای سیستمهای تهویه مطبوع، تبرید در مقیاس بزرگ، پردازش شیمیایی یا خنککاری روغن، کندانسور مناسب جزء ضروری یک عملیات موفق و بدون توقف است.