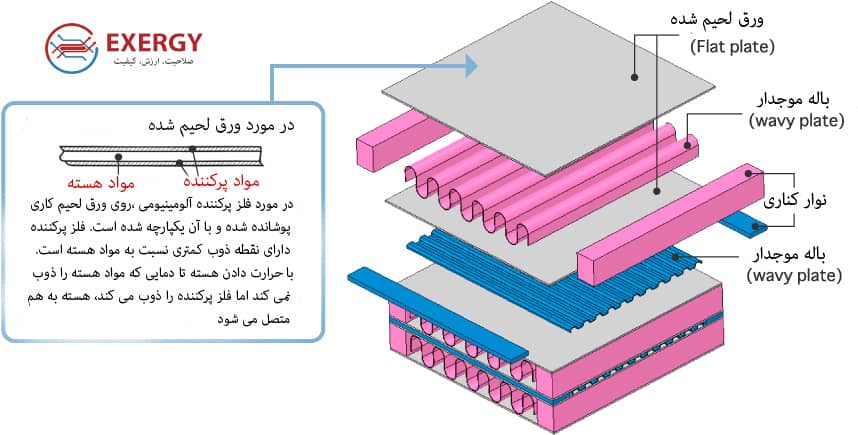

مبدل حرارتی فین پلیت یکی از انواع پرکاربرد مبدل حرارتی پره ای است که برای انتقال گرما بین دو سیال مختلف استفاده میشود. این نوع مبدلها از صفحات نازک فلزی بهعنوان ساختار اصلی خود استفاده میکنند که با طراحی فینها، سطح تماس بین سیالها را افزایش میدهند. فینها بهطور معمول در سطح صفحات قرار دارند و بهاینترتیب کارایی انتقال حرارت را بهطور چشمگیری بالا میبرند. طراحی فین پلیت، علاوه بر افزایش راندمان حرارتی، امکان استفاده از این مبدلها در فضاهای محدود را فراهم میکند و بهخصوص در صنایع مختلفی مانند نفت، گاز، پتروشیمی و تهویه مطبوع کاربرد زیادی دارد.

وزن = محدودیت

حجم = هزینه

انرژی = ارزش

راندمان = مزیت رقابتی

در این فلسفه:

همهچیز فشرده میشود:

مسیر سیال

سطح انتقال

کانالها

توزیع جریان

معماری حرارتی

معماری هیدرولیکی

نتیجه:

سیستم راندمان بالا

ولی با حساسیت بالا

مبدل حرارتی فین پلیت و تضاد ذاتی «راندمان – تحمل خطا»

یک قانون نانوشته مهندسی:

هرچه سیستم بهینهتر شود، تحمل خطای آن کمتر میشود.

مبدل حرارتی فین پلیت دقیقاً مصداق این قانون است.

ویژگیها:

راندمان بالا

حجم کم

سطح مؤثر زیاد

چگالی انتقال حرارت بالا

ولی در مقابل:

کانالهای باریک

مسیرهای پیچیده

توزیع حساس جریان

گرفتگی سریعتر

افت راندمان تدریجی

تعمیرپذیری سختتر

وابستگی به کیفیت ساخت

این موضوع یک معاملهی مهندسی (Engineering Trade-off) است، نه یک مزیت مطلق. همانطور که در طراحی مبدل حرارتی لوله ای (Shell & Tube Heat Exchanger) میبینیم، افزایش سطح انتقال حرارت با اضافهکردن تعداد لولهها میتواند راندمان حرارتی را بالا ببرد، اما همزمان باعث افزایش افت فشار، هزینه ساخت و پیچیدگی نگهداری میشود. بنابراین انتخاب طراحی بهینه همیشه نتیجهی موازنه بین مزایا و معایب است، نه برتری مطلق یک گزینه بر دیگری.

مبدل حرارتی فین پلیت بهعنوان «سیستم» نه «قطعه»

خطای شناختی رایج:

دیدن مبدل حرارتی فینپلیت بهعنوان یک قطعهی مستقل.

در حالیکه در واقعیت:

مبدل حرارتی فینپلیت یک زیرسیستم مهندسی کامل (Integrated Engineering System) است که از چندین زیرسیستم وابسته به هم تشکیل شده:

زیرسیستم حرارتی (انتقال و توزیع شار حرارتی)

زیرسیستم هیدرولیکی (افت فشار، رژیم جریان، توزیع سیال)

زیرسیستم توزیع جریان (مانيفولدها، یکنواختی جریان، بایپسها)

زیرسیستم کنترلی (کنترل دما، دبی، پاسخ دینامیکی سیستم)

زیرسیستم نگهداری و تعمیرات (Maintenance System)

زیرسیستم ایمنی (فشار، نشتی، خستگی حرارتی، شکست سازهای)

این زیرسیستمها بهصورت غیرخطی و متقابل روی یکدیگر اثر میگذارند؛ بنابراین هر تصمیم طراحی در یک بخش، مستقیماً رفتار بخشهای دیگر را تغییر میدهد.

همانطور که در مبدل های حرارتی هواخنک (Air-Cooled Heat Exchangers) نیز مشاهده میشود، طراحی فینها فقط یک مسئلهی انتقال حرارت نیست؛ بلکه همزمان به آیرودینامیک جریان هوا، توان فن، مصرف انرژی، نویز، قابلیت تعمیرات، ایمنی عملیاتی و پایداری سیستم وابسته است.

یعنی «فین» یا «پلیت» یک قطعه نیست، بلکه عنصر یک سیستم چندفیزیکی (Multi-Physics System) است.

مبدل حرارتی فین پلیت و معماری درونی عملکرد

در معماری درونی مبدلهای فینپلیت (Fin-Plate Heat Exchanger):

صفحات → مرز انتقال حرارت

فینها → موتور راندمان

کانالها → میدان هیدرولیک

هدرها → شبکه توزیع عصبی

هیچ جزءی خنثی نیست.

هیچ المانی «فقط سازهای» یا «فقط حرارتی» نیست.

هر جزء دارای اثر دومینویی سیستمی (Systemic Domino Effect) بر کل عملکرد مبدل است.

همین منطق را در معماری مبدلهای پوسته و لوله (Shell & Tube Heat Exchanger) هم میبینیم:

لولهها فقط مسیر سیال نیستند → میدان انتقال حرارت + میدان تنش

بافلها فقط هدایت جریان نیستند → کنترل ارتعاش + افت فشار + راندمان

پوسته فقط محفظه نیست → مرز ایمنی + پایداری مکانیکی + کنترل توزیع جریان

یعنی همانطور که در فینپلیت، «فین» صرفاً فین نیست، در پوسته و لوله هم «لوله» صرفاً لوله نیست؛

هر جزء یک گره عملکردی (Functional Node) در شبکهی سیستم است، نه یک قطعهی ایزوله.

مبدل حرارتی فین پلیت و منطق فیزیکی انتقال حرارت

سه پدیده همزمان:

افزایش سطح مؤثر (A)

افزایش آشفتگی → افزایش h

کاهش ضخامت مسیر حرارتی

معادله کلاسیک:

اما واقعیت مهندسی:

هر افزایشی در U و A → افزایش افت فشار

پس طراحی یعنی:

تعادل راندمان حرارتی و پایداری هیدرولیکی

نه بیشینهسازی کورکورانه Q.

مبدل حرارتی فین پلیت و ریسکهای ذاتی غیرقابل حذف

برخی ریسکها را میتوان با طراحی مهندسی کاهش داد، اما نمیتوان آنها را حذف کرد؛ چون در خود معماری فینپلیت (Architectural Risks) ریشه دارند:

گرفتگی کانالها (Channel Fouling / Clogging)

خوردگی موضعی (Localized Corrosion)

توزیع جریان نامتوازن (Flow Maldistribution)

افت راندمان تدریجی (Performance Degradation)

حساسیت بالا به کیفیت سیال (Fluid Quality Sensitivity)

وابستگی شدید به کیفیت ساخت (Manufacturing Quality Dependency)

محدودیت تعمیرات میدانی (Limited Field Repairability)

محدودیت شستوشو و تمیزکاری (Cleaning Limitations)

وابستگی به قطعات یدکی خاص (Single-Vendor Spare Dependency)

اینها نقص طراحی نیستند؛

اینها ویژگیهای ذاتی معماری فینپلیت هستند.

همین منطق را میتوان در مبدل های حرارتی دو لوله ای (Double-Pipe Heat Exchanger) هم دید:

اگرچه ساختار آنها سادهتر و قابل تعمیرتر است، اما ذات معماریشان محدودیتهایی مثل راندمان پایینتر، سطح انتقال حرارت کمتر، محدودیت مقیاسپذیری و نسبت حجم به راندمان نامطلوب دارد.

یعنی هر معماری مبدل، مجموعهای از ریسکهای ذاتی (Inherent Architectural Risks) و مزیتهای ذاتی دارد که حذفپذیر نیستند، فقط قابل مدیریتاند.

مبدل حرارتی فین پلیت و خطاهای تصمیم مهندسی

خطای کلاسیک طراحی:

«راندمان بالاتر = انتخاب بهتر»

در سیستمهای فشرده (Compact Systems) این گزاره نهتنها سادهسازی است، بلکه خطرناک است.

زیرا زنجیرهی علّی به این شکل عمل میکند:

راندمان بالا → فشردگی بالا

فشردگی → حساسیت سیستم

حساسیت → افزایش ریسک

ریسک → توقف خط (Shutdown / Downtime)

بنابراین، تمرکز صرف بر راندمان، بهجای بهینهسازی کل سیستم، منجر به تصمیمهای شکننده (Fragile Engineering Decisions) میشود.

در مبدل های حرارتی مارپیچ / هلیکال (Spiral / Helical Heat Exchangers) هم همین منطق برقرار است:

اگرچه طراحی مارپیچ میتواند انتقال حرارت و اختلاط جریان را بهطور مؤثری افزایش دهد، اما همزمان باعث افزایش پیچیدگی ساخت، دشواری تعمیرات، حساسیت به رسوبگذاری و وابستگی به کیفیت ساخت میشود.

یعنی افزایش راندمان موضعی لزوماً به پایداری سیستمی (System Robustness) منجر نمیشود.

مهندسی واقعی یعنی:

بهینهسازی سیستم، نه انتخاب بهترین تجهیز.

بهینهسازی چرخه عمر (Life-Cycle Optimization)، نه بیشینهسازی یک پارامتر.

مبدل حرارتی فین پلیت و منطق بهره برداری صنعتی

در بهرهبرداری واقعیِ صنعتی:

فیلترها همیشه تمیز نیستند

سیال همیشه استاندارد نیست

شرایط عملیاتی همیشه پایدار نیست

شوکهای حرارتی و فشاری همیشه وجود دارند

اپراتورها همیشه ایدهآل عمل نمیکنند

نگهداری همیشه منظم و بهموقع نیست

اینها واقعیت میدان (Field Reality) هستند، نه خطای طراحی.

به همین دلیل:

فینپلیتها به انضباط بهرهبرداری (Operational Discipline) نیاز دارند، نه فقط طراحی خوب.

چون منطق عملکردشان این است:

سیستم بیانضباط + فینپلیت = شکست تدریجی سیستم (Progressive Failure)

همین الگو را بهوضوح در مبدل های حرارتی صفحه ای بریز (Brazed Plate Heat Exchanger) هم میبینیم:

اگرچه این مبدلها راندمان بالا، حجم کم و فشردگی عالی دارند، اما نسبت به:

کیفیت سیال

شوکهای حرارتی

نوسانات فشار

گرفتگی مسیرها

عدم شستوشوی منظم

نبود فیلتر مناسب

بسیار حساساند و به انضباط عملیاتی بالا وابستهاند.

یعنی عملکرد عالی آنها در آزمایشگاه ≠ پایداری آنها در صنعت.

فینپلیت و صفحهای بریز، تجهیزات «تحملپذیر به بینظمی» نیستند؛

آنها تجهیزات وابسته به بلوغ سیستم بهرهبرداری هستند.

تحلیل مهندسی عمیق درباره مبدل حرارتی فین پلیت

بیشتر شکستهای مبدل های فینپلیت (Fin-Plate Heat Exchanger) نه بهخاطر محاسبات طراحی اشتباه، بلکه بهخاطر فرضیات غلط درباره رفتار کل سیستم رخ میدهند.

فرضیات رایج طراحان:

سیال همیشه تمیز باقی میماند

نگهداری و سرویس سیستم همیشه منظم انجام میشود

شرایط عملیاتی پایدار و بدون شوک هستند

اپراتورها آموزشدیده و دقیق عمل میکنند

هیچیک از این شرایط همیشه برقرار نیست.

در میدان، فیلترها مسدود میشوند، کیفیت سیال پایین میآید، شوکهای حرارتی و فشاری رخ میدهد، و نگهداری به تأخیر میافتد.

فینپلیت یک تجهیز با حساسیت بالا به شرایط بهرهبرداری (Operationally Sensitive Equipment) است و خطاهای سیستم را نمیبخشد.

همین منطق در مبدل خنک کن روغن (Oil Cooler) نیز صادق است:

هرگونه گرفتگی یا کاهش کیفیت سیال، بلافاصله باعث افت انتقال حرارت و افزایش دمای روغن میشود.

انباشت رسوب یا خوردگی موضعی باعث تغییر توزیع جریان و افزایش فشار میشود.

خطاهای کوچک بهرهبرداری یا نگهداری، میتوانند به شکست تدریجی یا توقف خط (Progressive Failure / Shutdown) منجر شوند.

طراحی موفق فینپلیت فراتر از محاسبات حرارتی و هیدرولیکی است؛

این طراحی یکپارچگی سیستم + ریسکهای بهرهبرداری + حساسیت عملیاتی را در نظر میگیرد.

درباره مبدل حرارتی فین پلیت

مبدل حرارتی فین پلیت:

تجهیز راندمانی است

تجهیز فشرده است

تجهیز حساس است

تجهیز سیستممحور است

تجهیز معماریساز است

و فقط زمانی انتخاب درستی است که:

کل سیستم برای فشرده بودن طراحی شده باشد،

نه فقط یک نقطه از آن.

مبدل حرارتی فین پلیت | تعریف پروژه صنعتی واقعی

قبل از هر عدد، یک کیس واقعی، منطقی و صنعتی تعریف میکنیم.

نه شرایط ایدهآل، نه فانتزی، نه آزمایشگاهی.

مشخصات فرآیندی:

سیال گرم (Hot Side):

نوع سیال: آب فرآیندی صنعتی

دمای ورودی: 80°C

دمای خروجی هدف: 50°C

فشار کاری: 6 bar

پیوستگی جریان: دائم (24/7)

کیفیت سیال: نسبتاً تمیز (بدون ذرات جامد محسوس)

سیال سرد (Cold Side):

نوع سیال: آب خنککاری

دمای ورودی: 30°C

دمای خروجی هدف: 45°C

فشار کاری: 5 bar

شرایط سیستم:

فضای نصب: محدود

دسترسی تعمیراتی: متوسط

توقف خط: پرهزینه

بهرهبرداری پیوسته

سیستم فشرده (Compact System)

این دقیقاً نوع سیستمی است که فینپلیت برای آن طراحی شده:

تمیز، پایدار، فشرده، فشار متوسط، پیوسته.

نه سیستم خشن، نه پالایشگاهی سنگین، نه معدنی.

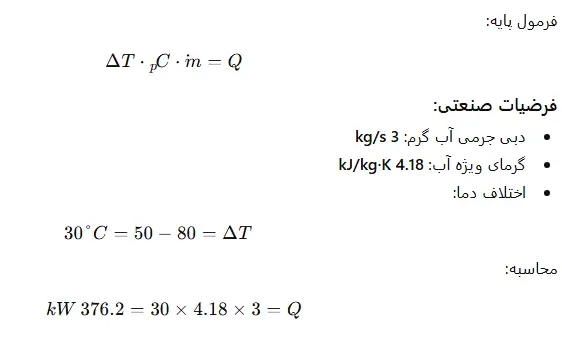

مبدل حرارتی فین پلیت | محاسبه بار حرارتی واقعی

نتیجه عملی:

Q ≈ 380 kW

عدد کاملاً صنعتی است.

نه بزرگنمایی، نه کوچکسازی.

بار حرارتیای که:

نه سیستم را عظیم میکند

نه فینپلیت را بیمعنی

دقیقاً در بازه منطقی انتخاب فینپلیت است.

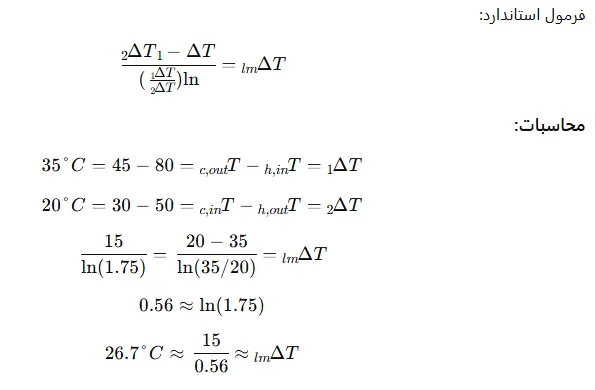

مبدل حرارتی فین پلیت | محاسبه اختلاف دمای لگاریتمی (ΔTlm)

ΔTlm حدود 27 درجه یعنی:

اختلاف دما مناسب

راندمان انتقال خوب

نه سیستم کماثر

نه سیستم پرریسک شوک حرارتی

این عدد کاملاً سالم است برای فینپلیت.

مبدل حرارتی فین پلیت | انتخاب ضریب انتقال حرارت کلی (U)

این عدد نه خوشبینانه است، نه بدبینانه.

واقعی است.

اگر سیستم افت کیفیت گرفت، هنوز حاشیه ایمنی داریم.

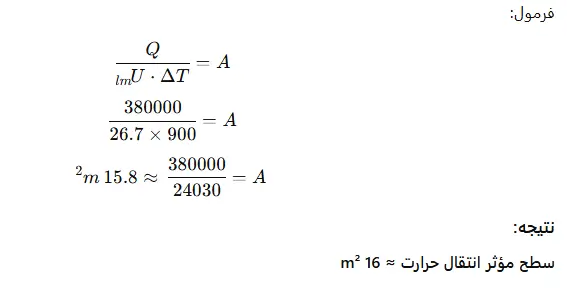

مبدل حرارتی فین پلیت | محاسبه سطح انتقال حرارت

16 متر مربع برای فینپلیت عدد کوچک و منطقی است.

یعنی:

تجهیز کامپکت

حجم کم

راندمان بالا

طراحی فشرده واقعی

مبدل حرارتی فین پلیت | انتخاب نوع فین

تحلیل شرایط:

سیال تمیز

فشار متوسط

حساسیت گرفتگی کم

نیاز به راندمان مناسب

نیاز به پایداری عملکرد

انتخاب مهندسی فین تیوب:

Wavy Fin (فین موجدار)

دلیل:

راندمان مناسب

افت فشار قابل کنترل

گرفتگی کمتر از Louvered

پایداری عملکرد بهتر

نه حداکثر راندمان → نه حداکثر ریسک

نه حداقل راندمان → نه سیستم ضعیف

یک انتخاب متعادل واقعی.

مبدل حرارتی فین پلیت | طراحی سرعت سیال در کانال ها

برای مایع در فینپلیت:

سرعت امن صنعتی: 0.5 تا 1 m/s

زیر این → راندمان افت میکند

بالاتر → خوردگی + افت فشار + نویز

انتخاب طراحی:

v = 0.8 m/s

این سرعت:

راندمان مناسب

افت فشار منطقی

خوردگی کنترلشده

عمر مناسب

عملکرد پایدار

مبدل حرارتی فین پلیت | برآورد افت فشار سیستم

با این طراحی:

افت فشار هر مسیر: 20–25 kPa

مجموع سیستم: ≈ 45–55 kPa

مقدار طراحی:

ΔP ≈ 50 kPa

این افت فشار:

پمپکُش نیست

خطرناک نیست

صنعتی است

قابل مدیریت است

منطقی است برای سیستم پیوسته

مبدل حرارتی فین پلیت | جدول مشخصات فنی طراحی شده

| پارامتر | مقدار طراحی |

|---|---|

| بار حرارتی | 380 kW |

| ΔTlm | 26.7°C |

| ضریب U | 900 W/m².K |

| سطح انتقال | 16 m² |

| نوع فین | Wavy fin |

| سرعت سیال | 0.8 m/s |

| فشار کاری | 6 bar |

| افت فشار کل | ≈ 50 kPa |

| جنس ساخت | استنلساستیل |

| نوع سیستم | Compact |

| سطح ریسک | متوسط کنترلشده |

مبدل حرارتی فین پلیت | اشتباهات رایج طراحی

انتخاب فین بسیار فشرده برای افزایش راندمان

بیتوجهی به گرفتگی

طراحی بدون فیلتر مناسب

تمرکز فقط روی Q

نادیدهگرفتن افت فشار

توزیع جریان ضعیف

طراحی کاتالوگی بدون تحلیل سیستم

فرض تمیزی دائمی سیال

بیتوجهی به نگهداری

این طراحی:

واقعی است

قابل ساخت است

قابل بهرهبرداری است

ریسکپذیری کنترلشده دارد

صنعتی است

نه خوشبینانه است

نه محافظهکاری افراطی دارد

این یک فینپلیت «نمایشی» نیست.

یک فینپلیت قابل کار در خط واقعی است.

مبدل حرارتی فین پلیت و مفهوم «مرز طراحی ایمن»

هر تجهیز صنعتی، از جمله فین پلیت، یک مرز عملکردی دارد: درون این مرز، سیستم پایدار و ایمن است؛ خارج از آن، ناپایدار و پرریسک. این مرز معمولاً عددی نیست و به صورت یک سیستم چندعاملی تعریف میشود.

در فین پلیت، مرز ایمن ترکیبی از این عوامل است:

کیفیت سیال: ناخالصیها، ذرات معلق یا تغییرات خواص سیال، انتقال حرارت را مختل کرده و باعث رسوب یا خوردگی فینها میشوند.

پایداری دما: دمای کارکرد خارج از محدوده طراحی، عملکرد اواپراتور را کاهش داده و ممکن است به آسیب مکانیکی منجر شود.

یکنواختی دبی: جریان غیر یکنواخت سیال باعث نقاط داغ و افت فشار موضعی در فینها میشود.

انضباط نگهداری: بازرسی و پاکسازی منظم فینها و سیستمهای جانبی برای جلوگیری از کاهش راندمان ضروری است.

کیفیت بهرهبرداری: استفاده صحیح مطابق دستورالعمل طراحی و جلوگیری از تغییرات ناگهانی بار حرارتی یا فشار.

فلسفه سازمانی تعمیرات: رویکرد پیشگیرانه یا اصلاحی سازمان در تعمیرات، تأثیر مستقیم روی پایدار بودن سیستم دارد.

سطح ریسکپذیری پروژه: میزان تحمل سازمان و طراح نسبت به شرایط غیرایمن یا وقایع نادر.

فینپلیت اواپراتور زمانی پایدار است که همه این مؤلفهها همزمان در محدوده امن باشند. حتی اگر یکی از عوامل از کنترل خارج شود، سیستم وارد ناحیه ناپایداری شده و عملکرد اواپراتور کاهش مییابد یا آسیب رخ میدهد.

بنابراین، پایداری فین پلیت در اواپراتور صنعتی تابع کل سیستم است، نه فقط طراحی مکانیکی آن.

مبدل حرارتی فین پلیت و تضاد ساختاری «فشردگی – پایداری»

فشردگی = کاهش فضا

کاهش فضا = کاهش تحمل خطا

کاهش تحمل خطا = افزایش حساسیت

افزایش حساسیت = افزایش ریسک سیستم

مبدل حرارتی فین پلیت تجسم فیزیکی این زنجیره است.

هرچه:

فین متراکمتر

کانال باریکتر

مسیر کوتاهتر

سطح بیشتر

سیستم از نظر انتقال حرارت بهتر میشود

اما از نظر پایداری بهرهبرداری ضعیفتر میشود.

این تضاد ذاتی است، نه قابل حذف با طراحی بهتر.

مبدل حرارتی فین پلیت و ریسک گرفتگی بهعنوان ریسک ساختاری

در فینپلیت، گرفتگی یک «حادثه» نیست؛ یک «فرآیند» است.

حتی در سیستمهای تمیز:

املاح حلشده

ذرات ریز

خوردگی داخلی

آلودگی زیستی

اکسیداسیون

محصولات شیمیایی واکنشها

بهمرور زمان روی فینها و کانالها مینشینند.

در کانالهای باریک:

رسوب = کاهش سطح مؤثر

کاهش سطح مؤثر = افت Q

افت Q = افزایش بار روی سیستمهای بالادست

افزایش بار = افزایش مصرف انرژی

افزایش انرژی = افزایش هزینه عملیاتی

افزایش هزینه = افت اقتصادی پروژه

این یک زنجیره واقعی است، نه تئوریک.

مبدل حرارتی فینپلیت و «توزیع جریان» بهعنوان نقطه شکست پنهان

در مبدلهای حرارتی فینپلیت (Fin-Plate Heat Exchanger)، توزیع جریان سیال یکی از مهمترین عوامل عملکردی است.

ویژگی خطرناک:

اگر توزیع جریان خراب شود، سیستم همچنان به ظاهر کار میکند، اما بهصورت نامتعادل عمل میکند.

پیامدهای نامتعادل بودن جریان:

ایجاد مناطق داغ (Hot Spots) و مناطق سرد (Cold Spots)

تنش حرارتی موضعی (Local Thermal Stress)

خستگی فلز (Metal Fatigue)

شکلگیری ترکهای میکروسکوپی (Micro-Cracks)

نشتی تدریجی (Gradual Leakage)

امکان شکست ناگهانی بلندمدت (Long-Term Sudden Failure)

چالش اصلی:

این نوع خرابی یک «نقطه شکست پنهان (Hidden Failure Point)» است، زیرا ابزارهای معمول پایش و اندازهگیری آن را آشکار نمیکنند.

خرابی وقتی آشکار میشود که غالباً دیگر دیر شده است.

در مبدلهای حرارتی الکتریکی (Electrically Heated Heat Exchangers / Electric Heat Exchangers) نیز همین منطق برقرار است:

توزیع جریان غیر یکنواخت باعث نوسانات دمایی و افزایش تنش حرارتی میشود.

مقاومت حرارتی محلی افزایش مییابد و عمر عناصر حرارتی کاهش پیدا میکند.

شکست احتمالی میتواند ناگهانی و بدون هشدار قبلی رخ دهد.

در فینپلیت و مبدلهای حرارتی الکتریکی، یکپارچگی جریان سیال مهمترین عامل پایداری سیستم است.

کنترل و پایش جریان، حتی فراتر از دما و فشار، برای پیشگیری از خرابی پنهان و بلندمدت ضروری است.

مبدل حرارتی فین پلیت و خستگی حرارتی بهعنوان ریسک خاموش

در مبدلهای حرارتی فینپلیت (Fin-Plate Heat Exchangers):

صفحات نازک

کانالهای باریک

شوکهای حرارتی متناوب

این سه عامل باعث تمرکز تنش شدید (Stress Concentration) میشوند.

در مقایسه با مبدلهای حجیم (Shell & Tube یا Double-Pipe):

فینپلیت ظرفیت جذب و توزیع تنش را ندارد.

نتیجه این محدودیت ذاتی:

تغییر شکل موضعی (Local Deformation)

ترکهای ریز (Micro-Cracks)

ضعف ساختاری (Structural Weakness)

شکست تدریجی (Progressive Failure)

نشتی پنهان (Hidden Leakage)

افت ایمنی سیستم (System Safety Degradation)

ویژگیهای این نوع خرابیها:

نه ناگهانی هستند

نه به سادگی قابل پیشبینی

و نه سریع قابل تعمیر

در مبدل های حرارتی بخار (Steam Heat Exchangers) نیز همین منطق برقرار است:

شوکهای حرارتی ناشی از ورود یا تغییر فشار بخار، اختلاف دمای سریع بین فینها و صفحات، و چرخههای انبساط/انقباض، باعث تمرکز تنش و خستگی حرارتی موضعی میشوند.

بنابراین، عمر واقعی و پایداری این مبدلها بسیار وابسته به کنترل شوک حرارتی، کیفیت نصب، و انضباط بهرهبرداری است.

طراحی فینپلیت در سیستمهای بخار نیازمند توازن بین راندمان، فشردگی و پایداری مکانیکی است.

توانایی جذب شوک در مبدلهای حجیم جایگزین کنترل دقیق بهرهبرداری نمیشود.

مبدل حرارتی فین پلیت و افت راندمان تدریجی به عنوان خطر مدیریتی

فینپلیتها معمولاً نمیترکند، نمیشکنند، نمیریزند.

آنها میمیرند.

آهسته.

سیستم هنوز کار میکند، اما:

راندمان کم میشود

مصرف انرژی بالا میرود

فشار روی تجهیزات بالادست زیاد میشود

استهلاک بالا میرود

هزینه عملیاتی افزایش مییابد

تا جایی که پروژه اقتصادی نمیماند.

این خطر مدیریتی است، نه فقط فنی.

مبدل حرارتی فین پلیت و مسئله تعمیرپذیری سیستماتیک

در فینپلیت:

دسترسی داخلی محدود است

بازشدن سازهای ندارد

تمیزکاری مکانیکی دشوار است

تعمیر موضعی غیرممکن است

تعویض کامل رایجترین راهحل است

یعنی:

هزینه تعمیر = هزینه جایگزینی

زمان تعمیر = زمان تأمین تجهیز

ریسک توقف خط = بالا

این منطق اقتصادی پروژه را تغییر میدهد.

مبدل حرارتی فین پلیت و وابستگی ساختاری به سازنده

فینپلیتها:

طراحی اختصاصی دارند

استاندارد جهانی یکنواخت ندارند

وابسته به کارخانه سازندهاند

قطعات عمومی ندارند

جایگزینی سریع ندارند

این یعنی:

ریسک زنجیره تأمین

ریسک لجستیک

ریسک تحریم

ریسک توقف پروژه

ریسک وابستگی استراتژیک

اینها ریسک فنی نیستند؛ ریسک سازمانی هستند.

بیشتر بخوانید:

مبدل حرارتی فین پلیت و سناریوهای شکست سیستمی

سناریوی شکست تدریجی

→ رسوب

→ افت راندمان

→ افزایش مصرف انرژی

→ فشار روی پمپ

→ فشار روی سیستم خنککاری

→ افت پایداری سیستم

→ بحران عملیاتی

سناریوی شکست ناگهانی

→ شوک حرارتی

→ ترک موضعی

→ نشتی

→ آلودگی متقاطع

→ توقف خط

→ بحران ایمنی

سناریوی شکست پنهان

→ توزیع جریان نامتقارن

→ خستگی موضعی

→ ترک نامرئی

→ شکست ناگهانی

→ توقف خط

مبدل حرارتی فین پلیت و اشتباهات مهندسی ریشه ای

خطاها سطحی نیستند، ساختاریاند:

طراحی بدون فلسفه بهرهبرداری

طراحی بدون سناریوی شکست

طراحی بدون برنامه نگهداری

طراحی بدون تحلیل توقف خط

طراحی بدون تحلیل زنجیره تأمین

طراحی بدون تحلیل اقتصادی بلندمدت

طراحی فقط بر اساس راندمان

طراحی فقط بر اساس محاسبات حرارتی

بیشتر بخوانید: بهینهسازی انرژی مبدلهای پوسته و لوله

مبدل حرارتی فین پلیت و مقایسه سیستمی با مبدل پوسته و لوله

پوستهولوله:

سیستم مقاوم

تحمل خطا بالا

راندمان کمتر

تعمیرپذیری بالا

انعطافپذیر

کندتر

حجیمتر

فینپلیت:

سیستم فشرده

تحمل خطا پایین

راندمان بالا

تعمیرپذیری پایین

سریع

حساس

کامپکت

انتخاب این دو، انتخاب فلسفه است، نه تجهیز.

مبدل حرارتی فین پلیت و مقایسه سیستمی با مبدل صفحه ای

صفحهای:

راندمان خوب

تعمیرپذیر

قابل شستوشو

انعطافپذیر

حساسیت کمتر

نگهداری سادهتر

فینپلیت:

راندمان بالاتر

فشردهتر

حساستر

نگهداری سختتر

وابستگی بیشتر

پیچیدهتر

بیشتر بخوانید:

مبدل حرارتی فین پلیت و مقایسه سیستمی با مبدل هوایی

هوایی:

بدون آب

فضای زیاد

راندمان کمتر

وابستگی به شرایط محیط

نگهداری سادهتر

ریسک کمتر

فینپلیت:

وابسته به آب

فضای کم

راندمان بالا

کنترلپذیر

ریسک بیشتر

مبدل حرارتی فین پلیت و منطق انتخاب مهندسی واقعی

فینپلیت انتخاب درست است اگر:

سیستم فشرده است

فرآیند پایدار است

سیال تمیز است

نگهداری منظم است

بهرهبرداری منضبط است

توقف خط قابل مدیریت است

ریسک پذیرفته شده است

ساختار سازمانی قوی است

انتخاب غلط است اگر:

سیستم خشن است

فرآیند ناپایدار است

سیال آلوده است

نگهداری ضعیف است

بهرهبرداری بیانضباط است

توقف خط بحرانی است

تعمیر سریع لازم است

سازمان ضعیف است

حقیقت مهندسی درباره مبدل حرارتی فین پلیت ساده است:

مبدل حرارتی فین پلیت تجهیزی نیست که ضعف سیستم را جبران کند.

برعکس، ضعف سیستم را آشکار میکند.

در سیستمهای منظم → عالی

در سیستمهای بینظم → فاجعه تدریجی

فینپلیت مثل ابزار دقیق است:

در محیط دقیق عالی

در محیط خشن شکننده

فینپلیت برای سیستمهایی ساخته شده که خودشان مهندسی شدهاند، نه سیستمهایی که فقط ساخته شدهاند.

سوالات مهندسی مبدل حرارتی فین پلیت FAQ

مبدل حرارتی فین پلیت دقیقاً برای چه نوع سیالی مناسب است؟

✅ پاسخ:

برای سیالاتی که از نظر فیزیکی و شیمیایی پایدارند. یعنی:

ذره معلق ندارند

تمایل به رسوب ندارند

واکنشپذیری شیمیایی ندارند

تغییر فاز شدید ندارند

آلودگی زیستی ایجاد نمیکنند

در عمل یعنی:

آب تصفیهشده صنعتی، گلیکول تمیز، سیالات فرایندی سبک، هوا، گازهای تمیز، روغنهای سبک تصفیهشده.

نه برای:

پساب صنعتی، دوغاب، سیالات معدنی، روغنهای سنگین، سیالات خورنده، سیالات با رسوب بالا.

چون فینپلیت برای انتقال حرارت طراحی شده، نه مدیریت آلودگی سیال.

مبدل حرارتی فین پلیت تا چه فشار کاری واقعاً امن است؟

✅ پاسخ:

بهصورت صنعتی و غیرتبلیغاتی:

زیر ۱۰ bar → ناحیه ایمن

۱۰ تا ۱۵ bar → ناحیه مرزی

بالای ۱۵–۲۰ bar → ناحیه پرریسک

علت:

صفحات نازک + جوشهای فشرده + تنش موضعی

در فشار بالا، شکستها تدریجیاند، نه ناگهانی — و همین خطرناکتر است.

تمیزکاری مبدل حرارتی فین پلیت در عمل چگونه انجام می شود؟

✅ پاسخ:

در واقعیت صنعتی:

تمیزکاری مکانیکی = بسیار محدود

دسترسی داخلی = تقریباً غیرممکن

شستوشوی شیمیایی = روش غالب

ولی شستوشوی شیمیایی خودش ریسک دارد:

خوردگی

تضعیف فینها

کاهش عمر مفید

تخریب جوشها

یعنی هر بار تمیزکاری = مصرف عمر تجهیز

اگر گرفتگی ایجاد شود، چه سناریویی اتفاق میافتد؟

✅ پاسخ:

اتفاق واقعی پروژه:

گرفتگی → افت دبی → افت انتقال حرارت → افزایش فشار سیستم → افزایش بار پمپ → افزایش مصرف انرژی → افت راندمان کل سیستم → ناپایداری فرایند

و این روند بیصدا است، نه ناگهانی.

تا وقتی دیده میشود که هزینه اصلاح بالا رفته است.

عمر مفید واقعی مبدل حرارتی فین پلیت چقدر است؟

✅ پاسخ:

نه عدد کاتالوگی، عدد میدانی:

سیستم منظم، سیال تمیز، نگهداری دقیق → ۱۰ تا ۱۵ سال

سیستم نیمهمنظم → ۶ تا ۱۰ سال

سیستم بینظم → ۳ تا ۵ سال

عمر مفید فینپلیت تابع سیستم است، نه متریال.

آیا مبدل حرارتی فین پلیت واقعاً تعمیرپذیر است؟

✅ پاسخ:

در منطق صنعتی:

خیر بهمعنای واقعی تعمیرپذیری.

تعمیرات معمولاً:

موضعی نیست

اقتصادی نیست

پایدار نیست

مدل بهرهبرداری فینپلیت:

یا کار میکند

یا تعویض میشود

نه تعمیر کلاسیک.

عامل اصلی شکست مبدل حرارتی فین پلیت چیست؟

✅ پاسخ:

نه طراحی حرارتی

نه متریال

نه استاندارد ساخت

بلکه:

سیستم بهرهبرداری بد

یعنی:

سیال آلوده + نگهداری ضعیف + بهرهبرداری بینظم = شکست حتمی

آیا راندمان بالاتر همیشه مزیت است؟

✅ پاسخ:

خیر.

راندمان بالا یعنی:

سطح زیاد + فشردگی بالا + کانال باریک → حساسیت بالا

راندمان بالا بدون تحمل خطا = سیستم شکننده

سیستم شکننده در صنعت = ریسک

چه زمانی نباید اصلاً فینپلیت را بررسی کرد؟

✅ پاسخ:

در مبدلهای حرارتی بخار (Steam Heat Exchangers)، فینپلیت یک تجهیز حساس و وابسته به انضباط بهرهبرداری است.

بنابراین در شرایط زیر بررسی یا انتخاب فینپلیت بهشدت پرریسک است:

✅ توقف خط غیرقابلقبول است

فینپلیت در صورت بروز مشکل نیاز به زمان تعمیر و بازسازی دارد.

✅ تعمیر سریع حیاتی است

تعمیر فینپلیت پیچیده و زمانبر است و نمیتوان آن را فوری انجام داد.

✅ سیال ناپایدار یا خورنده است

کیفیت سیال بهشدت روی عملکرد و عمر فینها اثر میگذارد.

✅ شوک حرارتی وجود دارد

تغییرات سریع دما باعث تمرکز تنش و خستگی حرارتی میشود.

✅ فشار بالا است

فینپلیت ظرفیت تحمل فشار بالا را ندارد و مستعد نشت و ترک میشود.

✅ سیستم بینظم است

بیانضباطی بهرهبرداری، نگهداری نامنظم و عدم پایش، عمر تجهیز را کاهش میدهد.

✅ سازمان واکنشی است

نبود انضباط عملیاتی و مدیریت پیشگیرانه باعث میشود مشکلات کوچک به خرابی بزرگ تبدیل شوند.

در چنین شرایطی، فینپلیت تجهیز پرریسک است و بهجای آن باید از گزینههایی با تحمل بالاتر، قابلیت تعمیر سریع و مقاومت به شوک حرارتی و فشار استفاده شود، مانند مبدلهای پوسته و لوله یا دو لولهای.

آیا فینپلیت برای پالایشگاه ها مناسب است؟

✅ پاسخ:

در واحدهای:

گاز

هیدروژن

سیالات سبک

→ بله، قابل بررسی است

در واحدهای:

سنگین

نفت خام

تهماندهها

قیر

→ تقریباً خیر

آیا میتوان فینپلیت را جایگزین پوسته و لوله کرد؟

✅ پاسخ:

فنی: بله

سیستمی: اغلب نه

چون:

پوستهولوله سیستم مقاوم است

فینپلیت سیستم حساس است

این جایگزینی تغییر فلسفه سیستم است، نه فقط تغییر تجهیز.

مهمترین پارامتر طراحی واقعی چیست؟

✅ پاسخ:

نه Q

نه ΔT

نه U

نه A

بلکه:

پایداری سیستم بهرهبرداری

بزرگترین اشتباه مهندسی در طراحی فینپلیت چیست؟

✅ پاسخ:

طراحی فقط با نرمافزار

بدون تحلیل بهرهبرداری

بدون تحلیل نگهداری

بدون تحلیل توقف خط

بدون تحلیل سازمانی

اگر راندمان افت کند، واقعاً چه گزینه هایی هست؟

✅ پاسخ:

واقعیت:

یا شستوشوی شیمیایی

یا تعویض تجهیز

گزینه سومی بهصورت پایدار معمولاً وجود ندارد.

آیا فینپلیت انتخاب اقتصادی است؟

✅ پاسخ:

✅ کوتاهمدت:

فینپلیت معمولاً هزینه اولیه کمتر و حجم کوچکتر دارد.

راندمان بالاتر و فشردگی باعث صرفهجویی در فضای نصب میشود.

⚠️ بلندمدت:

تنها زمانی اقتصادی باقی میماند که سیستم منظم و با انضباط باشد:

نگهداری منظم و شستوشوی دورهای انجام شود

کیفیت سیال کنترل شود

شوکهای حرارتی و فشار مدیریت شوند

اپراتورها آموزشدیده و فرآیندها استاندارد باشند

❌ در غیر این صورت، هزینههای پنهان میتوانند گزینه را غیر اقتصادی کنند:

گرفتگی کانالها

خوردگی موضعی و نشت

تعمیرات زمانبر و پیچیده

توقف خط و کاهش تولید

کاهش ایمنی سیستم

انتخاب فینپلیت بهعنوان گزینه اقتصادی بلندمدت تنها زمانی قابل توجیه است که انضباط عملیاتی و مدیریت نگهداری تضمین شده باشد؛ در غیر این صورت، گزینههای مقاومتر مانند مبدل حرارتی واشردار با صفحات ضخیم یا پوسته و لوله ارزانتر و ایمنتر تمام میشوند.

آیا فینپلیت برای سیستمهای 24/7 مناسب است؟

✅ پاسخ:

فقط در سیستمهای مهندسیشده با نگهداری قوی.

در غیر این صورت: ریسک تجمعی بالا میرود.

نقش سازنده در فینپلیت چقدر مهم است؟

✅ پاسخ:بسیار حیاتی.

در مبدل های حرارتی فینپلیت (Fin-Plate Heat Exchangers)، عملکرد و عمر تجهیز به شدت وابسته به کیفیت ساخت و طراحی سازنده است:

کیفیت جوشها و اتصالات: نشتهای موضعی یا ترکهای اولیه میتوانند منجر به خرابی تدریجی و کاهش ایمنی شوند.

طراحی کانالها و هندسه جریان: توزیع نامتعادل جریان → مناطق داغ، خستگی فلز، کاهش راندمان حرارتی.

تلرانسها و دقت مونتاژ: کوچکترین انحراف در فاصله صفحات یا فینها → افت عملکرد و افزایش تنشهای حرارتی.

متریال واقعی و کیفیت مواد: مقاومت به خوردگی، خستگی حرارتی و فشار، طول عمر واقعی را تعیین میکند.

برند اکسرژی (Exergy )، هر نقص تولیدی باعث افت راندمان انرژی و ظرفیت واقعی تبدیل انرژی میشود، حتی اگر طراحی ایدهآل باشد.

در مبدلهای کندانسور هوایی (Air-Cooled Condensers) نیز همین موضوع صادق است:

کیفیت ساخت و مواد → تعیینکننده پایداری در برابر شوکهای حرارتی و تنشهای محیطی

طراحی دقیق کانالها و فینها → راندمان حرارتی واقعی و افت فشار

حتی تجهیزات با طراحی عالی، بدون اجرای صحیح سازنده → به سرعت دچار خرابی و افت عملکرد میشوند

عملکرد فینپلیت، اکسرژِی سیستم و پایداری مبدل، نه فقط به طراحی مهندسی، بلکه به کیفیت واقعی ساخت و توجه سازنده وابسته است.

آیا فینپلیت استاندارد جهانی یکپارچه دارد؟

✅ پاسخ:

خیر.

اکثر طراحیها proprietary هستند.

این یعنی وابستگی به سازنده.

ماژولار بودن فین پلیت مزیت است یا ریسک؟

✅ پاسخ:

هر دو.

مزیت در توسعه سیستم

ریسک در پیچیدگی نگهداری

مهم ترین هشدار مهندسی درباره فین پلیت چیست؟

✅ پاسخ:

فینپلیت ضعف سیستم را جبران نمیکند، بلکه آن را تشدید میکند.

در نتیجه، مبدل حرارتی فین پلیت اکسرژی با طراحی منحصر به فرد و کارایی بالا، یک انتخاب ایدهآل برای صنایع مختلف است که به دنبال راهحلهای موثر و پایدار برای انتقال حرارت میباشند. این مبدل با افزایش سطح تماس و بهینهسازی عملکرد، به کاهش مصرف انرژی و افزایش راندمان کمک میکند. با توجه به مزایای متعدد این محصول از جمله کیفیت بالا، گارانتی معتبر، و ارائه خدمات سریع توسط فروشگاه اکسرلند، شما میتوانید اطمینان داشته باشید که از یک محصول حرفهای و با استانداردهای جهانی بهرهمند خواهید شد. برای خرید و کسب اطلاعات بیشتر، به فروشگاه تجهیزات تاسیسات صنعتی اکسرلند مراجعه کنید و از تجربه یک خرید مطمئن و تخصصی لذت ببرید.