مسئله صنعتی واقعی در انتخاب اواپراتور صفحه ای

اواپراتور صفحه ای معمولاً وقتی وارد بحث میشود که پروژه به بنبست فضایی یا انرژی خورده است.

دبی مشخص است، هدف تبخیر هم روشن. اما وقتی پای اجرا میرسد، تجهیزی که روی کاغذ «راندمان بالا» دارد، در خط تولید رفتاری ناپایدار نشان میدهد: نوسان دما، افت فشار غیرمنتظره، یا بدتر از همه، تبخیری که گاهی بیشازحد و گاهی کمتر از انتظار است.

در چنین شرایطی، سؤال مهندس این نیست که «اواپراتور صفحهای خوب است یا نه».

سؤال واقعی این است:

آیا این سرویس خاص، با این سیال و این محدوده کاری، اساساً برای اواپراتور صفحهای مناسب است؟

اواپراتور صفحهای تجهیزی است با حاشیه خطای کم.

اگر درست انتخاب شود، عملکردی بسیار پایدار و فشرده میدهد.

اگر اشتباه انتخاب شود، نهتنها تبخیر ناپایدار میشود، بلکه کنترل فرآیند هم عملاً بیاثر خواهد شد.

اینجا تصمیم مهندسی شکل میگیرد، نه انتخاب کاتالوگی.

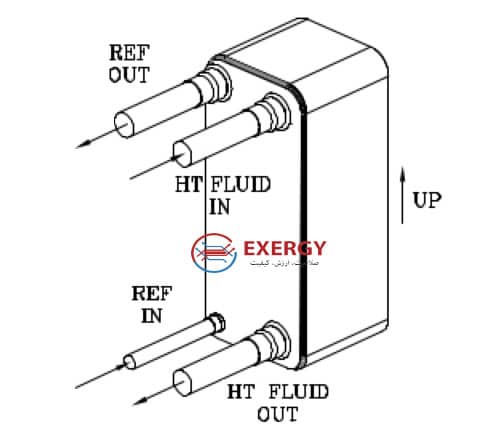

یکی از پیشرفتهترین انواع مبدل های حرارتی است که از صفحات فلزی موازی برای انتقال حرارت بین دو یا چند سیال استفاده میکند اواپراتور صفحه ای اکسرژی است. این طراحی نوآورانه به دلیل عملکرد بینظیر در انتقال حرارت، ابعاد کوچک و کاهش مصرف انرژی، به گزینهای ایدهآل برای بسیاری از صنایع تبدیل شده است.

مکانیزم تبخیر در اواپراتور صفحه ای

تبخیر در اواپراتور صفحهای با منطق مبدل های پوسته و لوله فرق دارد.

اینجا سیال روی سطحی نازک، با تلاطم بالا و زمان ماند کم حرکت میکند. این سه ویژگی، هم مزیتاند هم تهدید.

در اواپراتور صفحهای:

تبخیر اغلب بهصورت partial boiling رخ میدهد

فاز مایع و بخار همزمان روی صفحه حضور دارند

کوچکترین تغییر فشار موضعی، نرخ تبخیر را تغییر میدهد

برخلاف پوستهولوله که جرم سیال بزرگتر است و سیستم اینرسی دارد،

اواپراتور صفحهای بلافاصله به تغییرات واکنش نشان میدهد.

اشتباه رایج مهندسان اینجاست که رفتار تبخیر را پایدار فرض میکنند.

در حالی که این تجهیز ذاتاً حساس است، نه ناپایدار؛ اگر درست طراحی شود.

نقش صفحات در عملکرد اواپراتور صفحه ای

در اواپراتورهای صفحهای، صفحات صرفاً سطح انتقال حرارت نیستند؛ بلکه همزمان:

مسیر جریان را تعیین میکنند

شدت تلاطم را مشخص میکنند

محل شکلگیری فاز بخار را تعیین میکنند

زاویه شیارهای صفحه (Chevron angle) تأثیر مستقیم روی پارامترهای زیر دارد:

ضریب انتقال حرارت کلی (UU)

افت فشار در فاز دوگانه

یکنواختی تبخیر

ویژگی صفحات با زاویه تند:

UU بالاتر

افت فشار بیشتر

ریسک ناپایداری تبخیر بالاتر

ویژگی صفحات با زاویه ملایم:

تبخیر آرامتر و کنترلپذیرتر

نیاز به سطح تبادل حرارت بیشتری

بنابراین انتخاب صفحه، انتخاب فلسفه بهرهبرداری است، نه صرفاً عدد UU.

اشتباه رایج: انتخاب صفحه فقط بر اساس بیشینه ضریب انتقال حرارت UU بدون توجه به رفتار دو فازی و دینامیک جریان بخار-مایع.

این نکات برای مبدل های حرارتی خنک کننده روغن نیز صادق است، زیرا کنترل دمای روغن و پایداری جریان دو فازی اهمیت ویژهای دارد و انتخاب صفحه باید بر اساس توازن بین ضریب انتقال حرارت، افت فشار و کنترلپذیری تبخیر انجام شود.

گسکت در اواپراتور صفحه ای؛ نقطه ضعف پنهان

در اواپراتور صنعتی صفحه ای، گسکت جزء مصرفی نیست؛ جزء عملکردی است.

در سرویس تبخیری:

دمای نزدیک اشباع

سیکلهای حرارتی مکرر

و CIP منظم

همه باعث میشوند گسکت تحت تنش دائمی باشد.

انتخاب نادرست گسکت میتواند باعث:

نشتی داخلی بین صفحات

اختلاط بخار و مایع

آلودگی محصول

شود، بدون اینکه در ابتدا نشانه واضحی بدهد.

مهندسان معمولاً:

فقط دمای طراحی را میبینند

ترکیب شیمیایی و سیکل حرارتی را دستکم میگیرند

و این دقیقاً همانجاست که اواپراتور صفحهای بعد از چند ماه «غیرقابل اعتماد» میشود.

توزیع سیال و شروع تبخیر در اواپراتور صفحه ای

تبخیر موفق در اواپراتور صفحهای همیشه از ورودی سیال شروع میشود، نه از وسط صفحات.

اگر جریان سیال یکنواخت نباشد، چند مشکل رخ میدهد:

بخشی از صفحه خشک میشود و انتقال حرارت آن ناپایدار میماند

بخشی دیگر Flooded میشود و راندمان کاهش مییابد

بخار تولیدی ناهمگن است و کنترل دما ناپایدار میشود

در نتیجه:

راندمان اسمی بیمعنا میشود

افت فشار غیرقابل پیشبینی رخ میدهد

این نکته معمولاً در طراحی نادیده گرفته میشود، چون دیتاشیتهای عددی آن را نشان نمیدهند.

اما تجربه صنعتی میگوید این یکی از دلایل اصلی شکست اواپراتور صفحهای است.

مقایسه عملی: در مبدل حرارتی هوای خنک ، مشکل مشابه وجود دارد—توزیع هوا روی فینها باید یکنواخت باشد، وگرنه بخشی از سطح حرارتی استفاده نمیشود و راندمان کل سیستم افت میکند.

این نشان میدهد کنترل جریان ورودی و توزیع یکنواخت، حتی در تجهیزات متفاوت، نقش حیاتی در عملکرد واقعی دارد.

مثال پروژه واقعی برای انتخاب اواپراتور صفحه ای

فرضیات صنعتی:

سیال: محلول آبی با ۸٪ ماده محلول

دبی جرمی ورودی: ۱۰,۰۰۰ kg/h

فشار عملیاتی: نزدیک به اتمسفریک

هدف: تبخیر جزئی برای افزایش غلظت

محدودیت فضا: شدید

الزام CIP (شستشوی درجا): بالا

در این شرایط، اواپراتور صفحهای از نظر تئوری گزینه جذابی است:

فشرده و جمعوجور

پاسخ سریع به تغییرات جریان یا دما

سطح انتقال حرارت بالا در واحد حجم

اما همین ویژگیها، ریسکهایی نیز به همراه دارند:

کارکرد نزدیک به نقطه جوش → حساسیت بالا به افت فشار

احتمال Fouling روی صفحات، خصوصاً در محلولهای با مواد جامد

کنترل جریان دو فازی میتواند دشوار باشد

بنابراین، در چنین شرایطی انتخاب اواپراتور صفحهای نمیتواند صرفاً بر اساس تجربه ذهنی انجام شود؛ محاسبه دقیق انتقال حرارت، افت فشار و ریسک Fouling ضروری است.

مقایسه با مبدل حرارتی دو لوله ای:

دو لولهایها فضای بیشتری اشغال میکنند و سطح انتقال حرارت کمتری دارند

پاسخ به تغییرات جریان و دما کندتر است

Fouling و تمیزکاری (CIP) معمولاً سادهتر و کنترلشدهتر است

در شرایط محدودیت فضا و نیاز به تبخیر سریع، دو لولهای کمتر مناسب است

نتیجه: اواپراتور صفحهای مناسب است اگر محاسبات مهندسی نشان دهند کنترل جریان دو فازی و Fouling قابل مدیریت است.

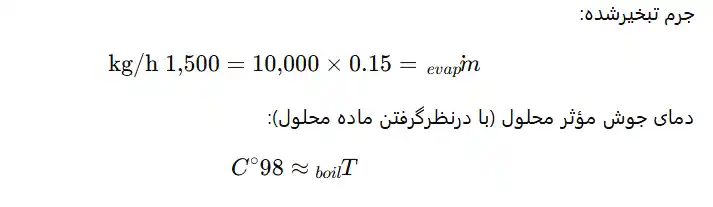

شروع محاسبات عملی اواپراتور صفحه ای

فرضیات اولیه (صریح و قابل دفاع)

دبی جرمی ورودی: 10,000 kg/h

درصد تبخیر هدف: 15% وزنی

جرم تبخیرشده: 1,500 kg/h

گرمای نهان تبخیر موثر: 2,250 kJ/kg

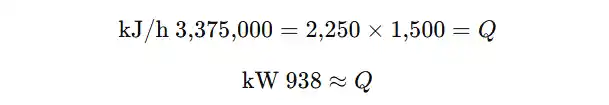

محاسبه بار حرارتی تبخیر در اواپراتور صفحه ای

تحلیل مهندسی بعد از محاسبه:

در اواپراتور صفحهای، این 938 کیلووات تقریباً بهطور کامل نهان است. یعنی برخلاف مبدلهای تکفازی یا همان مبدل حرارتی الکتریکی، هیچ حاشیهای برای خطای افت فشار وجود ندارد. اگر افت فشار واقعی حتی چند دهم بار بیشتر از فرض طراحی شود، نقطه جوش جابهجا میشود و کل رفتار تبخیر تغییر میکند. این همان حساسیتی است که باید از همین حالا جدی گرفته شود.

تعریف شرایط فرآیندی اواپراتور صفحه ای

دادههای پایه فرآیند

نوع سیال فرایندی: محلول آبی

غلظت ماده محلول: 8% وزنی

دبی جرمی ورودی: 10,000 kg/h

فشار کاری: نزدیک فشار اتمسفریک

هدف فرآیند: تبخیر جزئی برای افزایش غلظت

درصد تبخیر هدف: 15% وزنی

انتخاب سیال گرمکننده برای اواپراتور صفحه ای

برای این محدوده دمایی و ظرفیت، انتخاب صنعتی رایج و قابل اتکا:

سیال گرمکننده: بخار اشباع

فشار بخار: 3 barg

دمای اشباع بخار: ≈ 143°C

مکانیزم انتقال حرارت: چگالش فیلمی روی صفحات

این انتخاب:

کنترلپذیر است

در صنعت فراوان است

و با اواپراتور صفحهای سازگاری بالایی دارد

محاسبه بار حرارتی تبخیر در اواپراتور صفحه ای

گرمای نهان تبخیر مؤثر آب در این شرایط:

در اواپراتور صفحهای، تقریباً کل این بار حرارتی از نوع نهان است. این یعنی سیستم به تغییرات فشار بسیار حساس خواهد بود و طراحی افت فشار نقش کلیدی در پایداری تبخیر دارد.

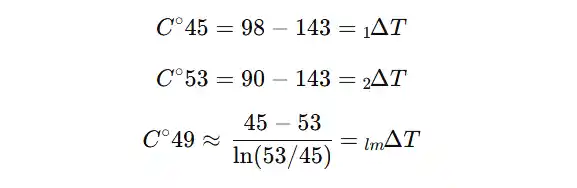

محاسبه اختلاف دمای لگاریتمی (ΔTlm)

با توجه به رفتار نزدیک به جریان مخالف در اواپراتور صفحهای، استفاده از ΔTlm کلاسیک معتبر است.

دماهای مؤثر

دمای بخار گرمکننده: 143°C

دمای سیال فرایندی در ورودی: 90°C

دمای سیال فرایندی در خروجی: 98°C

این ΔTlm برای اواپراتور صفحهای مناسب است، اما مقدار مؤثر آن در عمل به افت فشار سمت محصول وابسته است. هر افزایش افت فشار میتواند ΔT واقعی را کاهش دهد.

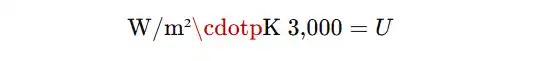

انتخاب ضریب انتقال حرارت کلی (U)

بازه رایج U برای اواپراتور صفحهای در سرویس تبخیری:

2,500 تا 4,500 W/m²·K

با توجه به:

محلول بودن سیال

احتمال Fouling

تبخیر دو فازی

عدد محافظهکارانه انتخاب میشود:

این مقدار برای طراحی صنعتی قابل دفاع است و خوشبینانه نیست.

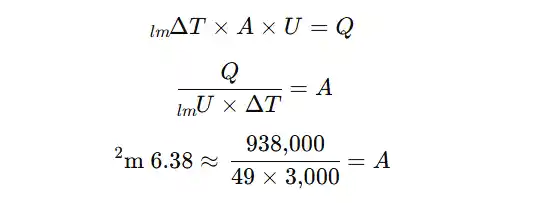

محاسبه سطح انتقال حرارت اواپراتور صفحه ای

رابطه پایه:

این مقدار سطح، سطح خالص حرارتی است و برای طراحی واقعی کافی نیست. در اواپراتور صفحهای، ضرایب عملیاتی نقش مهمی دارند.

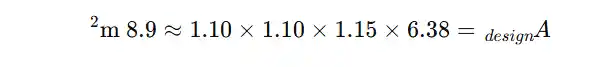

اعمال ضرایب طراحی واقعی

ضرایب متداول و محافظهکارانه:

ضریب Fouling: 1.15

ضریب عدم یکنواختی توزیع: 1.10

ضریب رزرو عملیاتی: 1.10

سطح طراحی نهایی: حدود 9 m²

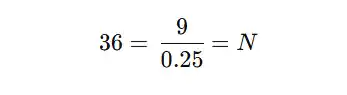

15. تعیین تعداد صفحات اواپراتور صفحه ای

فرض صفحه استاندارد صنعتی:

سطح مؤثر هر صفحه: 0.25 m²

متریال صفحات: Stainless Steel 316

با درنظرگرفتن الزامات توزیع جریان و انعطاف عملیاتی:

تعداد صفحات انتخابی: 40 صفحه

این انتخاب امکان افزودن صفحات در آینده را حفظ میکند و ریسک افت راندمان ناشی از Fouling را کاهش میدهد.

برآورد افت فشار در اواپراتور صفحه ای

برآورد تجربی برای این شرایط کاری:

افت فشار فاز مایع: ≈ 0.15 bar

افت فشار دو فازی: ≈ 0.25 bar

افت فشار کل در محدوده قابل قبول ولی نزدیک به حد مجاز است.

این مقدار افت فشار نشان میدهد که کنترل فشار در این اواپراتور صفحهای حیاتی است. افزایش جزئی Fouling میتواند سیستم را وارد ناحیه ناپایدار کند.

جدول خلاصه محاسبات طراحی اواپراتور صفحه ای

| پارامتر | مقدار |

|---|---|

| دبی ورودی | 10,000 kg/h |

| درصد تبخیر | 15% |

| بار حرارتی | 938 kW |

| ΔTlm | 49 °C |

| U طراحی | 3,000 W/m²·K |

| سطح طراحی | 9 m² |

| تعداد صفحات | 40 |

| افت فشار تخمینی | 0.25 bar |

این جدول نشان میدهد که اواپراتور صفحهای از نظر حرارتی قابل طراحی است، اما در مرز حساسیت هیدرولیکی قرار دارد. تصمیم نهایی باید با درنظرگرفتن پایداری بلندمدت گرفته شود.

محدودیتهای عملیاتی اواپراتور صفحه ای

محدودیت دبی و ظرفیت در اواپراتور صفحه ای

اواپراتور صفحهای برای تبخیر کم تا متوسط طراحی شده است.

افزایش دبی یا درصد تبخیر:

طول مسیر جریان افزایش مییابد

افت فشار دو فازی رشد میکند

پایداری تبخیر کاهش مییابد

اشتباه رایج: اضافه کردن صفحات بیش از حد برای افزایش ظرفیت بدون توجه به افت فشار و توزیع جریان.

حساسیت به Fouling در اواپراتور صفحه ای

فاصله بین صفحات کم است، حتی رسوب جزئی باعث افزایش شدید افت فشار میشود.

رفتار Fouling غیرخطی و جهشی است: ابتدا عملکرد خوب، سپس ناگهان افت شدید راندمان.

مهندسان معمولاً انتظار تدریجی بودن Fouling را دارند، که منجر به مشکلات کنترل فرآیند میشود.

حساسیت به فشار در اواپراتور صفحه ای

تغییر فشار چند دهم بار:

دمای جوش را تغییر میدهد

نرخ تبخیر را نوسانی میکند

برای بهرهبرداری پایدار، سیستم بخار باید فشار پایدار و کنترل دقیق داشته باشد.

محدودیت سیالات خورنده یا پرذره در اواپراتور صفحه ای

سیالات با ذرات یا خورندگی بالا:

ریسک گرفتگی موضعی صفحات

کاهش عمر گسکتها

افزایش احتمال ناپایداری

ریسکهای عملیاتی اواپراتور صفحه ای

ریسک کنترل فرآیند در اواپراتور صفحه ای

پاسخ سریع اواپراتور صفحهای مزیت و ریسک است.

کنترلر نامناسب باعث نوسان شدید نرخ تبخیر میشود.

اشتباه رایج: کپیکردن تنظیمات PID از مبدلهای حجیم.

ریسک نگهداری و مونتاژ اواپراتور صفحه ای

باز و بسته کردن صفحات و تعویض گسکت حساس است.

خطای مونتاژ باعث نشتی داخلی و افت راندمان میشود.

تیم نگهداری بدون تجربه فنی ممکن است تجهیز را غیرقابل اعتماد کند.

محدودیت توسعه ظرفیت اواپراتور صفحه ای

افزودن صفحات محدودیت دارد.

افزایش بیش از حد صفحات باعث افت فشار غیرقابل کنترل و ناپایداری جریان میشود.

مقایسه مهندسی اواپراتور صفحه ای با گزینه های جایگزین

| معیار | اواپراتور صفحهای | پوستهولوله | Falling Film Evaporator |

|---|---|---|---|

| راندمان حرارتی | بسیار بالا | متوسط | بالا |

| حجم و فضا | بسیار فشرده | بزرگ | بزرگتر |

| افت فشار | حساس | قابل تحمل | متوسط |

| Fouling | مشکلساز | قابل مدیریت | پایدار |

| پایداری فرآیند | حساس | پایدار | پایدار |

| نگهداری | حساس و دقیق | سادهتر | متوسط |

| توسعه ظرفیت | محدود | قابل توسعه | قابل توسعه |

فرآیند تمیز و پایدار → اواپراتور صفحهای عالی

فرآیند ناپایدار یا با Fouling → پوستهولوله یا Falling Film امنتر

اشتباهات رایج در طراحی اواپراتور صفحه ای

انتخاب زاویه صفحات تند برای افزایش U بدون توجه به افت فشار و ناپایداری.

دستکم گرفتن افت فشار دو فازی.

فرض Fouling صفر به دلیل شفاف بودن سیال.

انتخاب گسکت صرفاً بر اساس دمای طراحی.

عدم پیشبینی امکان افزودن صفحات برای توسعه ظرفیت.

کپی کورکورانه منطق کنترل از سایر تجهیزات.

تصمیمساز اواپراتور صفحه ای

مزیت: راندمان حرارتی بالا، حجم کم، پاسخ سریع

ریسک: حساس به افت فشار، Fouling و توزیع جریان، نیازمند کنترل دقیق و تیم نگهداری آموزشدیده

فرآیند تمیز، پایدار و با کنترل دقیق → اواپراتور صفحهای انتخاب هوشمندانه

شرایط ناپایدار یا Fouling بالا → گزینه جایگزین بررسی شود

سوالات متداول اواپراتور صفحه ای FAQ

حداکثر دمای کاری مجاز در اواپراتور صفحه ای چیست؟

✅ پاسخ:

دمای کاری معمول برای صفحات استیل 316 تا حدود 150°C است.

گرمتر از این، گسکتها و صفحات آسیب میبینند.

تصمیم: همیشه دمای طراحی را کمی پایینتر از حداکثر عملیاتی انتخاب کن.

بیشترین فشار عملیاتی در اواپراتور صفحه ای چقدر است؟

✅ پاسخ:

حداکثر فشار کاری معمول تا 10 bar است.

بالاتر از این، ریسک نشتی و خرابی مکانیکی بالا میرود.

برای شرایط فشار بالا، بررسی مبدل حرارتی پوسته و لوله به عنوان جایگزین منطقی است.

اواپراتور صفحه ای برای چه نوع سیالاتی مناسب است؟

✅ پاسخ:

سیالات تمیز، بدون ذرات معلق و بدون خورندگی شدید بهترین انتخاب هستند.

سیالات با Fouling بالا یا ذرات بزرگ توصیه نمیشوند.

تصمیم: کیفیت سیال قبل از انتخاب حتماً بررسی شود.

حساسیت اواپراتور صفحه ای به تغییر دبی چیست؟

✅ پاسخ:

افزایش یا کاهش ناگهانی دبی، نرخ تبخیر و توزیع جریان را ناپایدار میکند.

تجربه: Hotspot یا افت راندمان در جریانهای ناهمگن رایج است.

تصمیم: کنترل دقیق دبی الزامی است.

Fouling در اواپراتور صفحه ای چگونه رفتار میکند؟

✅ پاسخ:

Fouling معمولاً جهشی و غیرخطی است؛ ابتدا همهچیز خوب است، بعد ناگهان افت راندمان رخ میدهد.

توصیه: برنامه تمیزکاری و نگهداری منظم داشته باش.

برای مقایسه پایداری و راندمان، بعضی پروژهها از مبدل حرارتی لوله ای استفاده میکنند، اما تمرکز اصلی روی عملکرد عملی اواپراتور صفحهای است.

چه نوع گسکت برای اواپراتور صفحه ای مناسب است؟

✅ پاسخ:

گسکت مقاوم به دما و سازگار با سیال انتخاب شود.

استفاده از مواد ارزان باعث نشتی و خرابی سریع میشود.

تصمیم: گسکت را جز مصرفی در نظر بگیر و چرخه تعویض مشخص داشته باش.

حساسیت اواپراتور صفحه ای به تغییر فشار بخار چقدر است؟

✅ پاسخ:

تغییر فشار بخار چند دهم بار، نرخ تبخیر و دمای جوش را تغییر میدهد.

تجربه صنعتی: در سیستمهای بخار ناپایدار، کنترل دقیق فشار الزامی است.

طول عمر عملیاتی اواپراتور صفحه ای چقدر است؟

✅ پاسخ:

با نگهداری مناسب و سیال تمیز، حدود 5–10 سال.

عدم توجه به Fouling و فشار ناپایدار عمر را کاهش میدهد.

تصمیم: برنامه نگهداری و بازرسی دورهای داشته باش.

اواپراتور صفحه ای چه زمانی نیاز به توقف برای سرویس دارد؟

✅ پاسخ:

وقتی افت فشار بیش از حد، رسوب یا نشت گسکت مشاهده شد.

توقف ناگهانی بدون برنامه ریسک آسیب بیشتر دارد.

اواپراتور صفحه ای برای چه شرایطی از نظر نوع ساخت توصیه میشود؟

✅ پاسخ:

اگر فرآیند دارای فشار بالا و سیال تمیز است، نمونههای مقاوم جوشی انتخاب مناسبی هستند.

در بعضی پروژهها، مبدل حرارتی صفحه ای جوشی برای افزایش اطمینان و کاهش ریسک نشتی استفاده میشود.

آیا اواپراتور صفحه ای برای تبخیر حجم زیاد مناسب است؟

✅ پاسخ:

نه، به دلیل افت فشار و حساسیت کنترل.

برای تبخیر انبوه، گزینههای دیگر مثل Falling Film یا پوستهولوله منطقیتر هستند.

اثر زاویه شیار صفحات در اواپراتور صفحه ای چیست؟

✅ پاسخ:

زاویه تند → راندمان بالاتر ولی حساسیت جریان بیشتر

زاویه ملایم → پایداری بهتر و راندمان کمی پایینتر

تصمیم: تعادل بین راندمان و پایداری فرآیند رعایت شود.

اواپراتور صفحه ای برای سیالات خورنده مناسب است؟

✅ پاسخ:

معمولاً نه، مگر با متریال خاص و گسکت مقاوم.

در صورت خورندگی شدید، جایگزین دیگری بررسی شود.

آیا اواپراتور صفحه ای امکان توسعه ظرفیت دارد؟

✅ پاسخ:

تا حدی بله، با افزودن صفحات.

اما محدودیت مکانیکی و افت فشار وجود دارد.

رایجترین خطای مهندسین در انتخاب اواپراتور صفحه ای چیست؟

✅ پاسخ:

انتخاب صرفاً به خاطر راندمان بالا، بدون توجه به افت فشار، Fouling و کنترل سیستم.

در برخی پروژهها، برای مقایسه و اطمینان، از مبدل حرارتی صفحه ای گسکت دار استفاده میشود، اما تمرکز اصلی روی کاربرد عملی اواپراتور صفحهای است.

حساسیت اواپراتور صفحه ای به تغییر فشار محیط چیست؟

✅ پاسخ:

فشار محیط پایین یا نوسان فشار باعث تغییر نرخ تبخیر و توزیع جریان میشود.

در سیستمهای وکیوم یا بخار، کنترل فشار الزامی است.

آیا اواپراتور صفحه ای برای سرویس پیوسته طولانی مناسب است؟

✅ پاسخ:

بله، اگر برنامه نگهداری و تمیزکاری رعایت شود.

در غیر این صورت، Fouling و تنش مکانیکی ریسک بالا دارد.

نکات ایمنی در بهرهبرداری اواپراتور صفحه ای چیست؟

✅ پاسخ:

اطمینان از گسکت سالم، کنترل فشار و دما، عدم بارگذاری بیش از حد صفحات.

بیتوجهی سریعاً باعث خرابی میشود.

آیا اواپراتور صفحه ای نیاز به کنترل دو مرحله ای دارد؟

✅ پاسخ:

بله، به ویژه در تبخیر دو فازی و سیالات حساس.

کنترل جریان و دما همزمان باعث پایداری عملکرد میشود.

رایجترین اشتباه مهندسین در اواپراتور صفحه ای چیست؟

✅ پاسخ:

انتخاب صرفاً به خاطر راندمان بالا، بدون توجه به افت فشار، Fouling و کنترل سیستم.

در بعضی پروژهها برای مقایسه و تحلیل عملکرد، از اواپراتور صنعتی استفاده میشود، اما تصمیم نهایی همیشه باید بر اساس شرایط واقعی فرآیند و محدودیتهای عملیاتی اواپراتور صفحهای گرفته شود.

مزایا و نقاط قوت:

راندمان حرارتی بالا و انتقال سریع انرژی

پاسخ سریع به تغییرات دبی و دمای سیال

ابعاد جمعوجور و اشغال فضای کم

مناسب برای تبخیر جزئی و فرآیندهای حساس

ریسکها و محدودیتها:

حساس به افت فشار حتی چند دهم بار

توزیع جریان دو فازی حیاتی است، هر عدم یکنواختی → ناپایداری تبخیر

Fouling و رسوب جزئی باعث افت شدید راندمان میشود

گسکت جزء حیاتی و نقطه ضعف پنهان است

افزودن صفحات بیش از حد → افت فشار غیرقابل کنترل و ناپایداری

تصمیم مهندسی عملی:

اگر فرآیند تمیز و پایدار است، با کنترل دقیق فشار و دما و تیم نگهداری آموزشدیده → انتخاب اواپراتور صفحهای هوشمندانه است.

اگر Fouling بالا، سیال خورنده یا جریان دو فازی نامنظم وجود دارد → گزینه جایگزین (مبدل حرارتی پوسته و لوله یا Falling Film) امنتر است.

قدم بعدی برای مهندس پروژه:

بررسی دقیق توزیع جریان و کنترل فشار در شرایط عملیاتی واقعی

انتخاب صفحات با زاویه و متریال مناسب بر اساس توازن راندمان، افت فشار و کنترلپذیری

مشخص کردن چرخه نگهداری و CIP منظم

ارزیابی سناریوهای خطا (Fouling، نشت گسکت، افت فشار) و تعیین اقدامات پیشگیرانه

تصمیم نهایی بر اساس دادههای واقعی، نه صرفاً دیتاشیت یا کاتالوگ

اواپراتور صفحهای تجهیزی با حاشیه خطای کم است؛ انتخاب آن فقط باید پس از بررسی دقیق عملیاتی و طراحی محافظهکارانه انجام شود. اینجا تصمیم مهندسی واقعی شکل میگیرد، نه انتخاب صرفاً بر اساس راندمان یا ابعاد.