مبدل حرارتی پوسته و لوله چیست؟

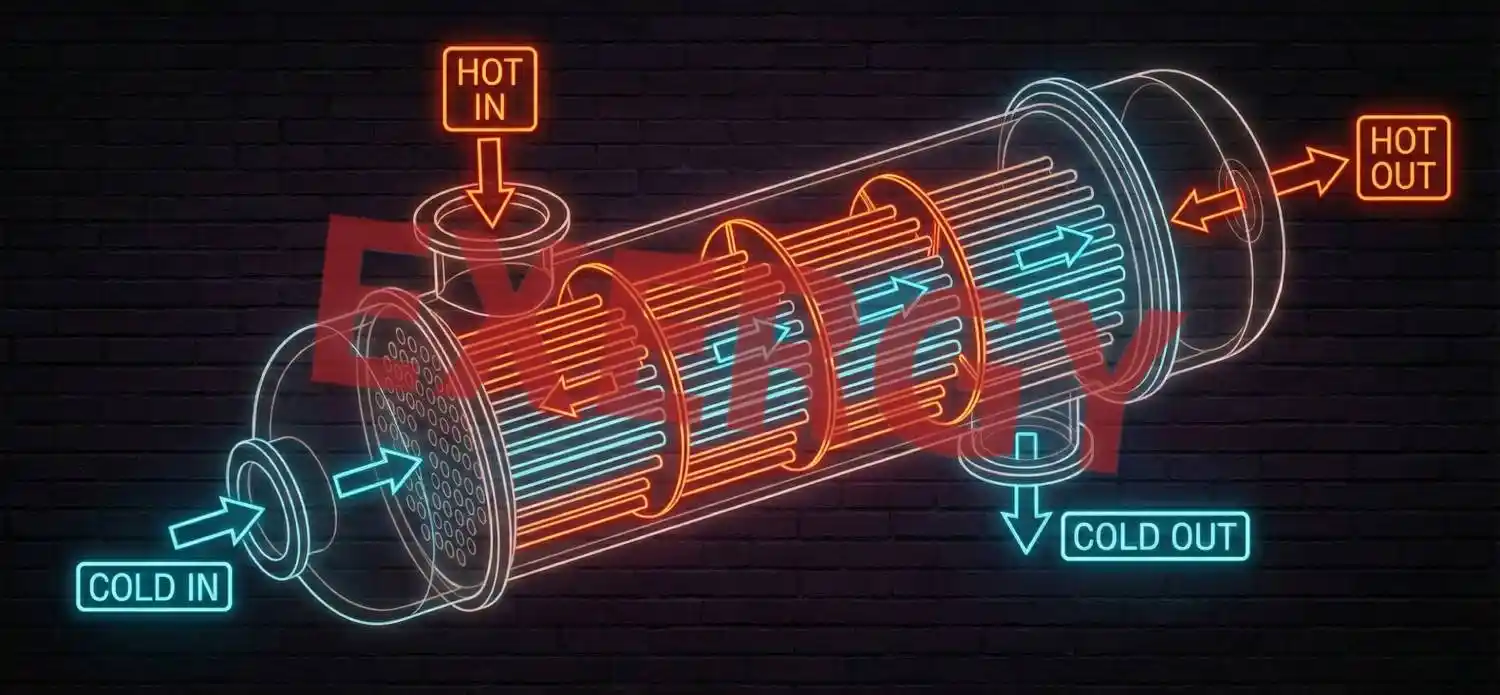

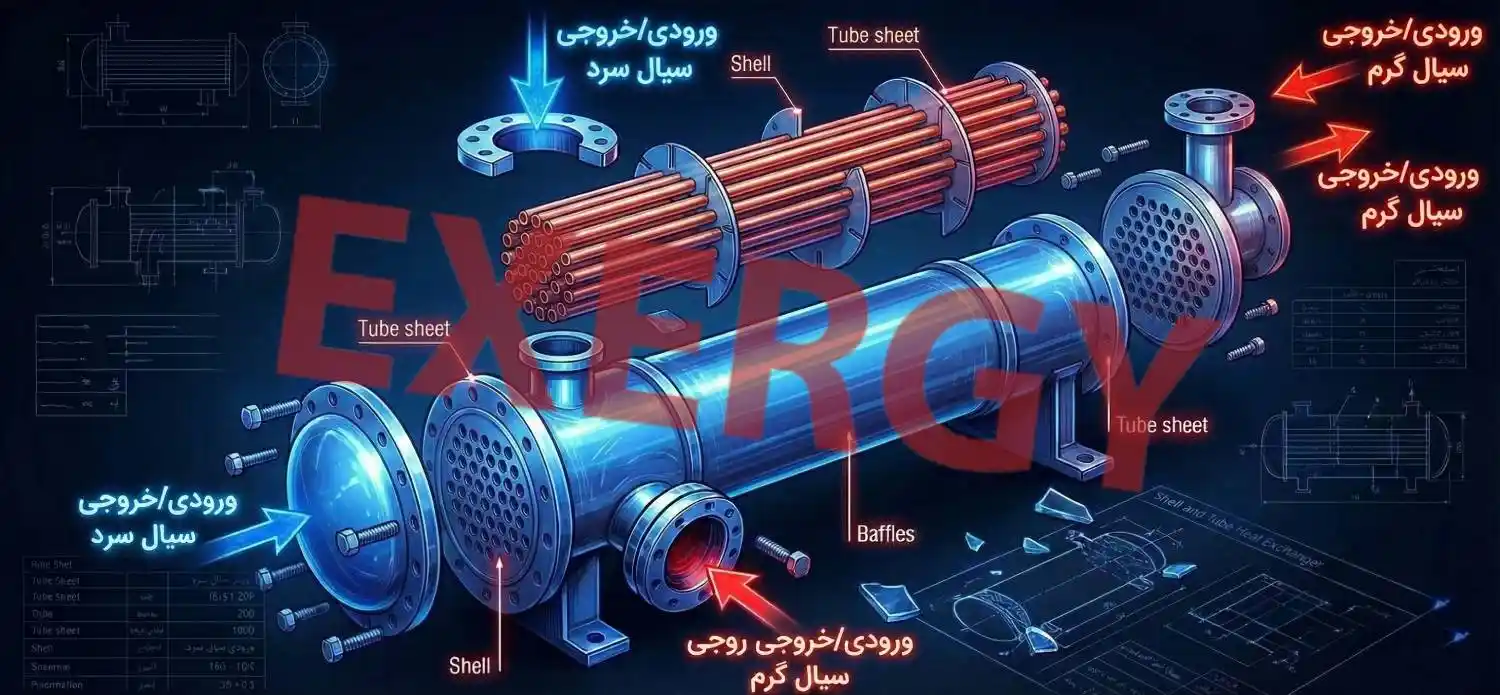

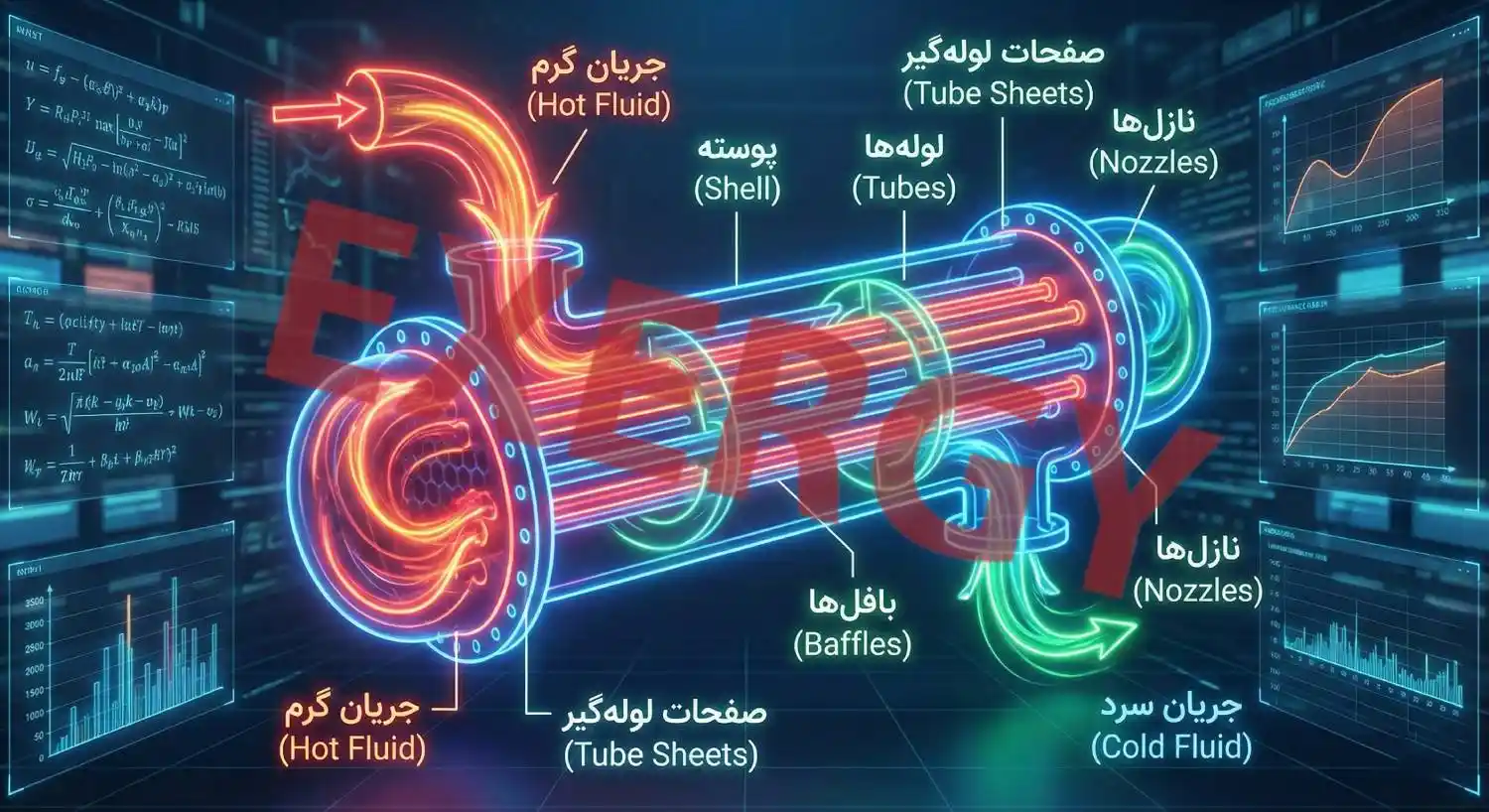

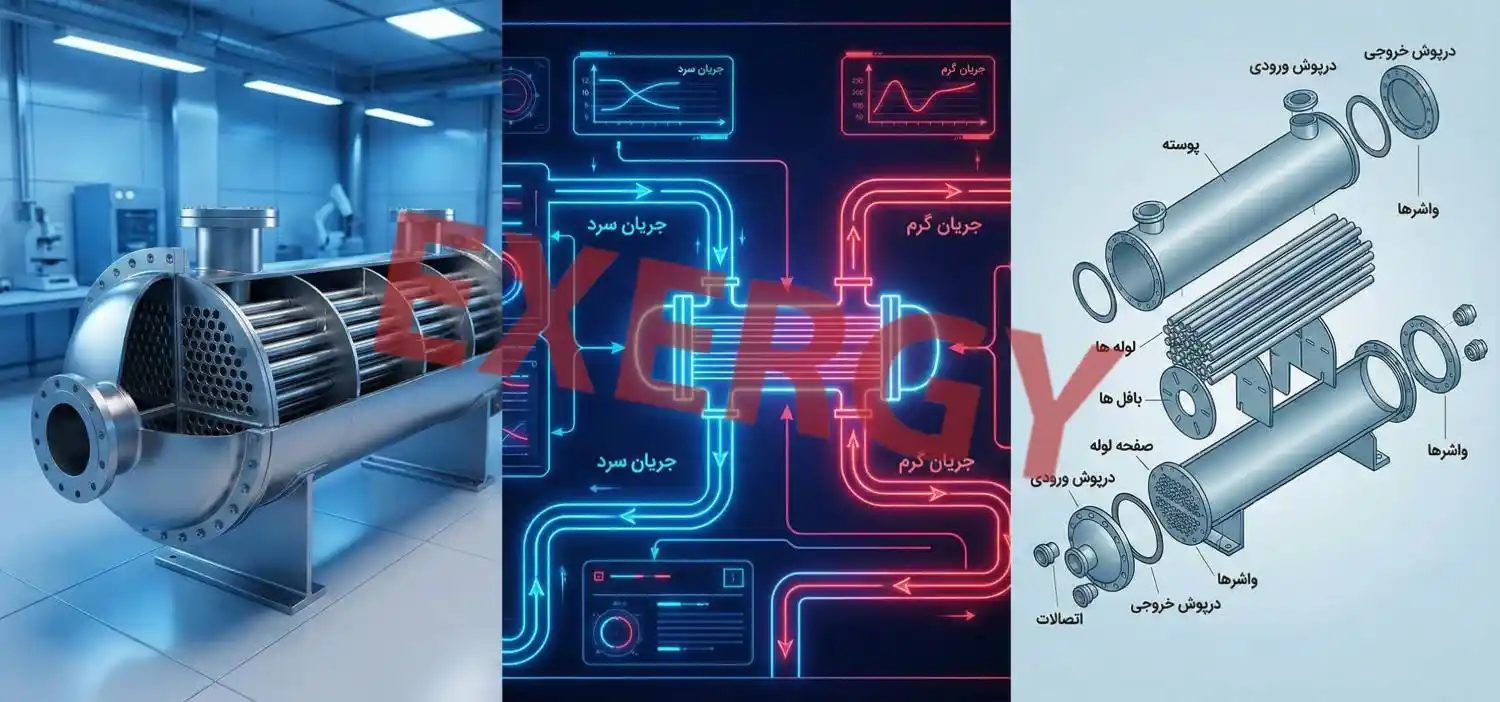

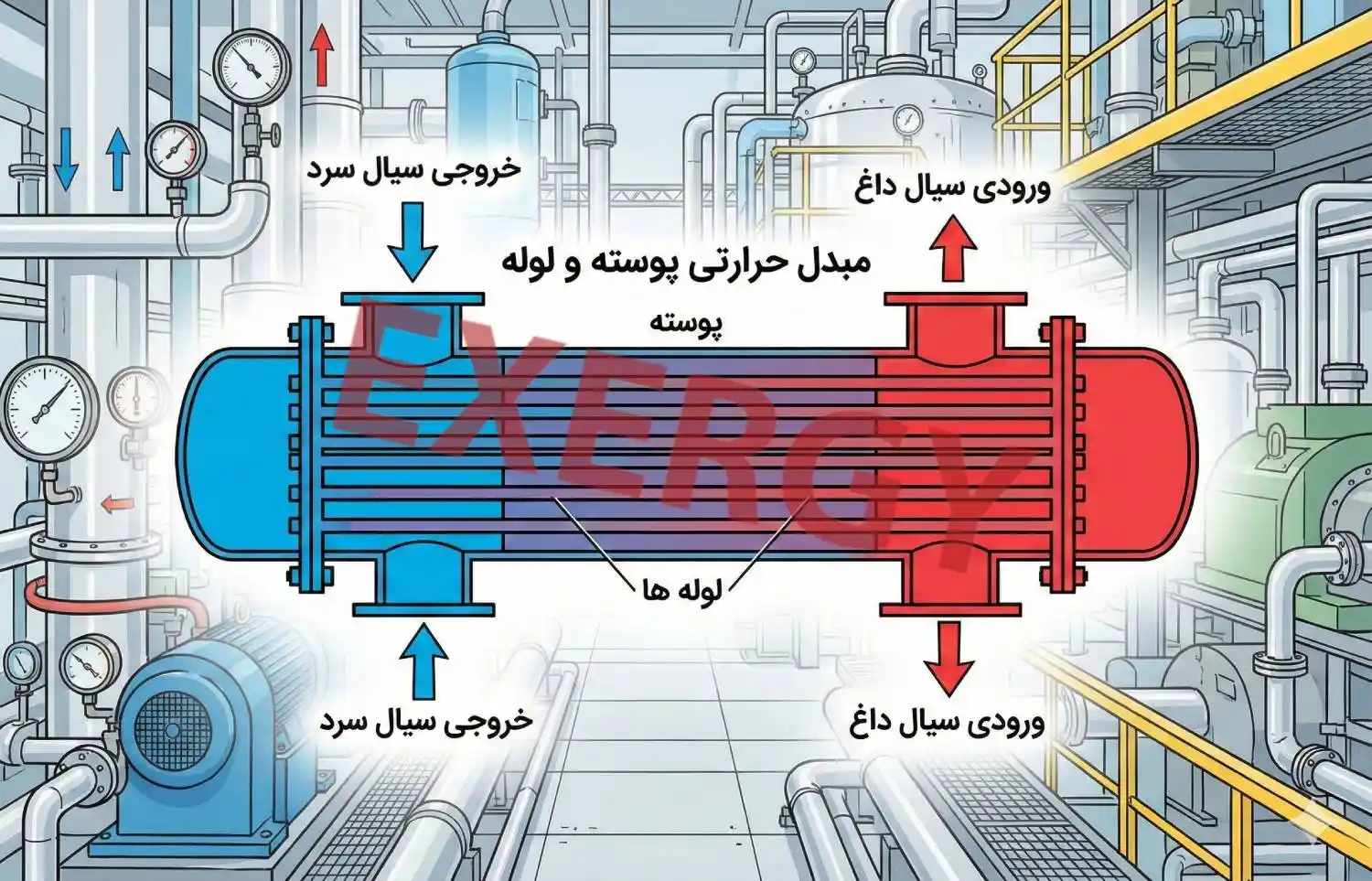

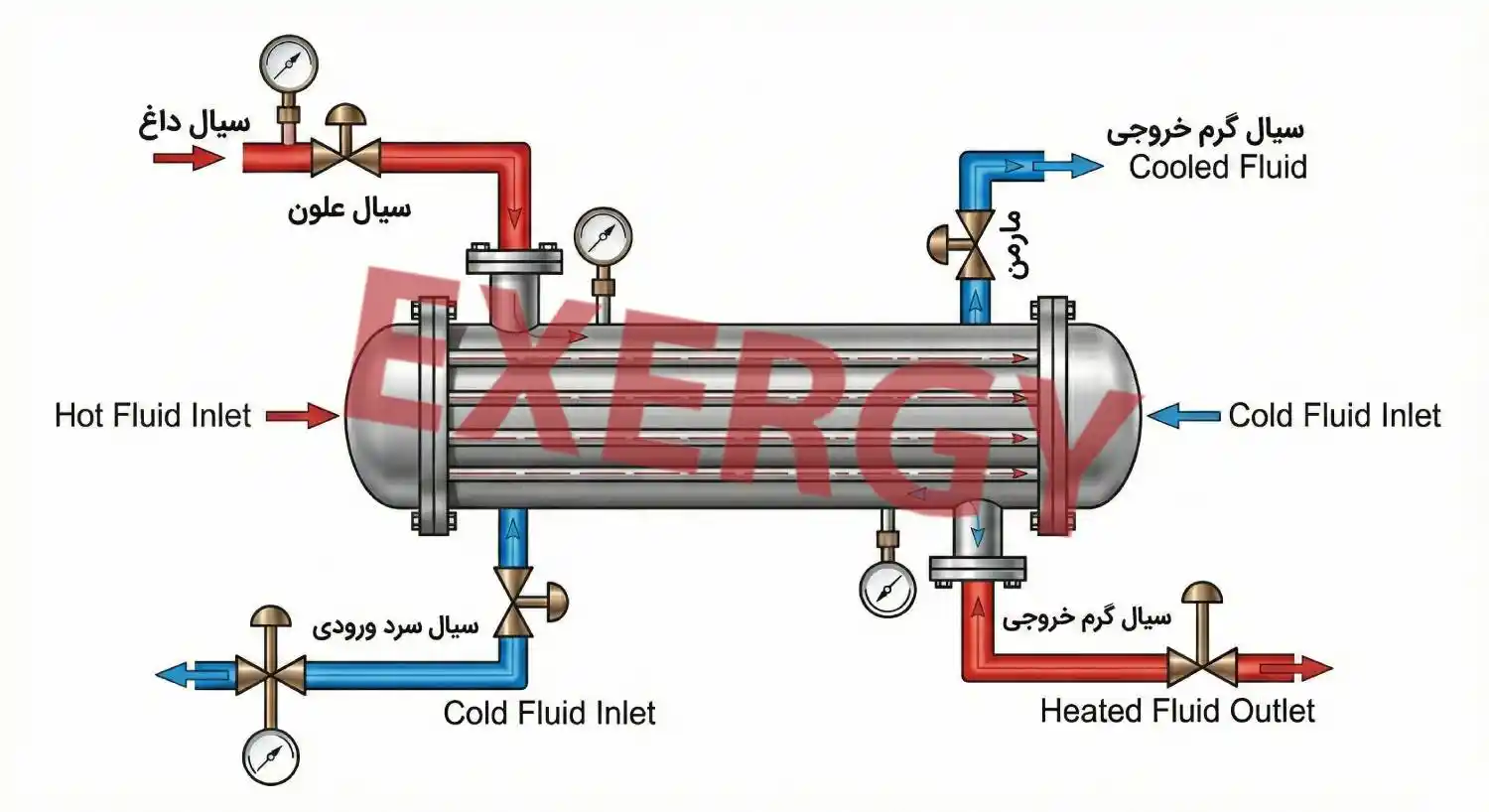

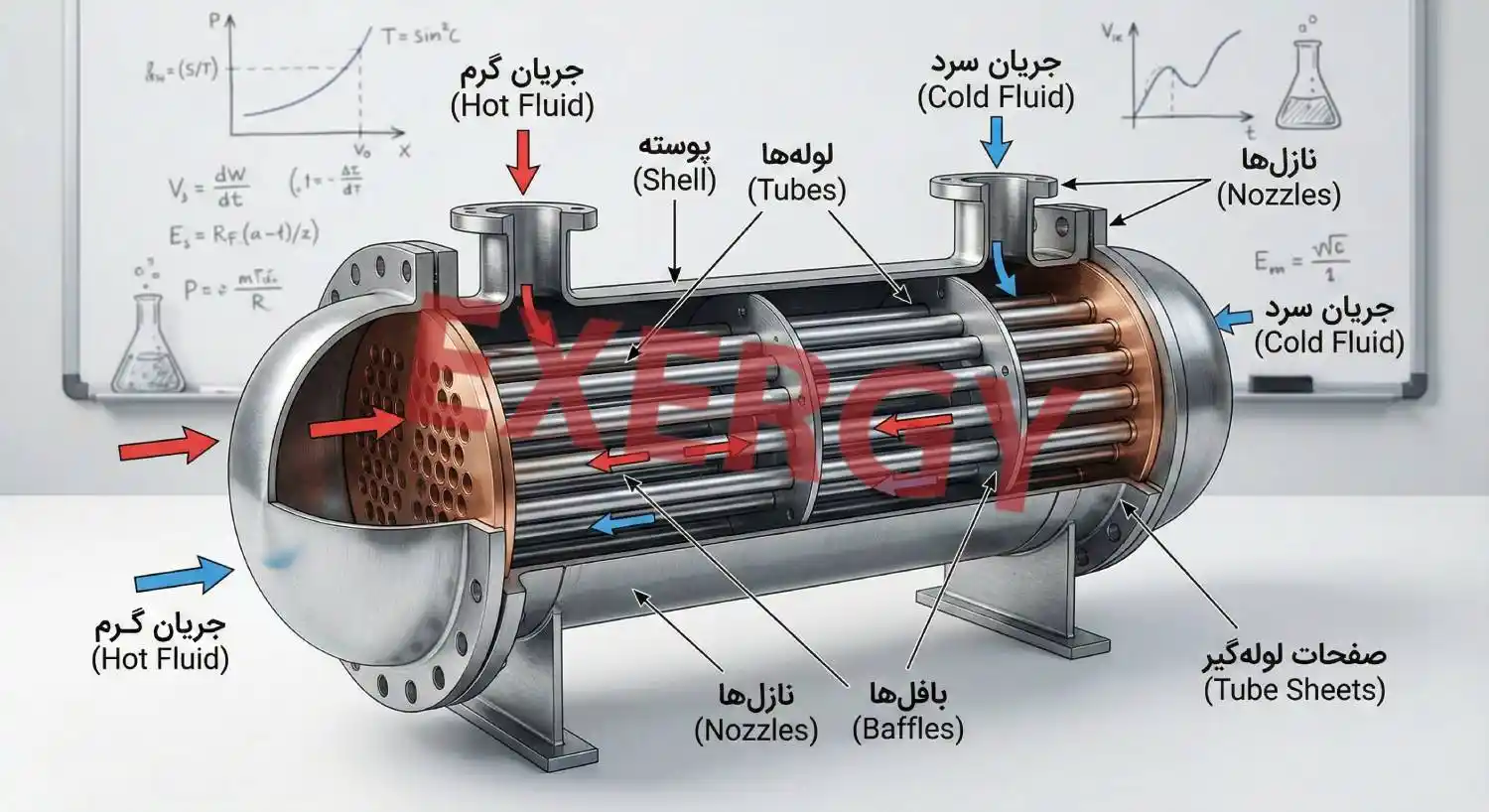

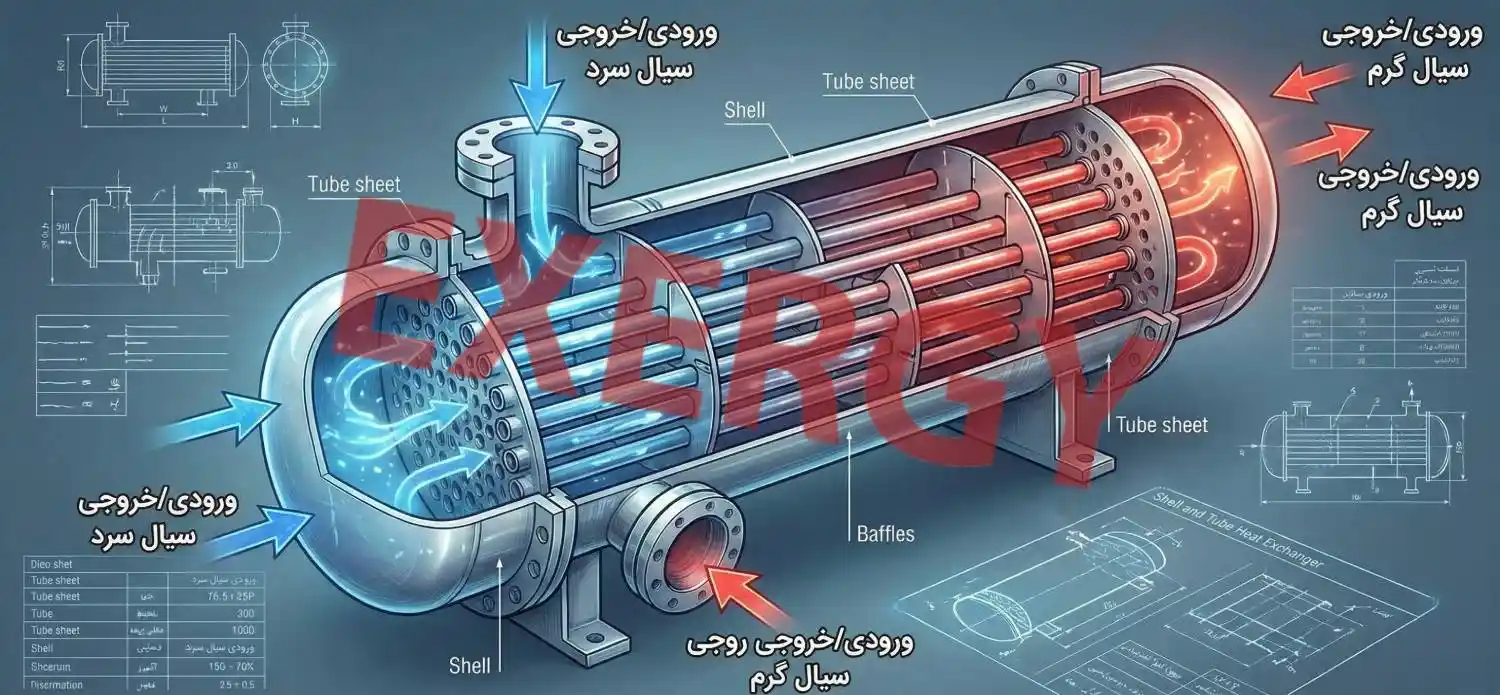

مبدل حرارتی پوسته و لوله یک تجهیز صنعتی است که برای انتقال حرارت بین دو سیال جداگانه بدون اختلاط مستقیم طراحی شده است. در این مبدل، یک سیال در داخل لولهها (مبدل حرارتی لوله ای) جریان پیدا میکند و سیال دیگر در اطراف لولهها (داخل پوسته) حرکت میکند. این ساختار باعث میشود تجهیز بتواند فشار و دمای بالا را تحمل کرده و عملیات شستوشوی CIP/SIP بهسادگی انجام شود. به همین دلیل، در صنایع حساس مانند داروسازی، نفت و گاز و شیمیایی کاربرد گسترده دارد.

تجربه عملی:

انتخاب جنس نامناسب لولهها یا تعداد پاسهای نامطلوب در مبدل حرارتی لولهای میتواند راندمان انتقال حرارت را تا ۲۰٪ کاهش دهد و مصرف انرژی سیستم افزایش یابد. همچنین، طراحی نامناسب مسیر سیال ممکن است باعث افزایش رسوبگذاری یا افت فشار غیرضروری شود.

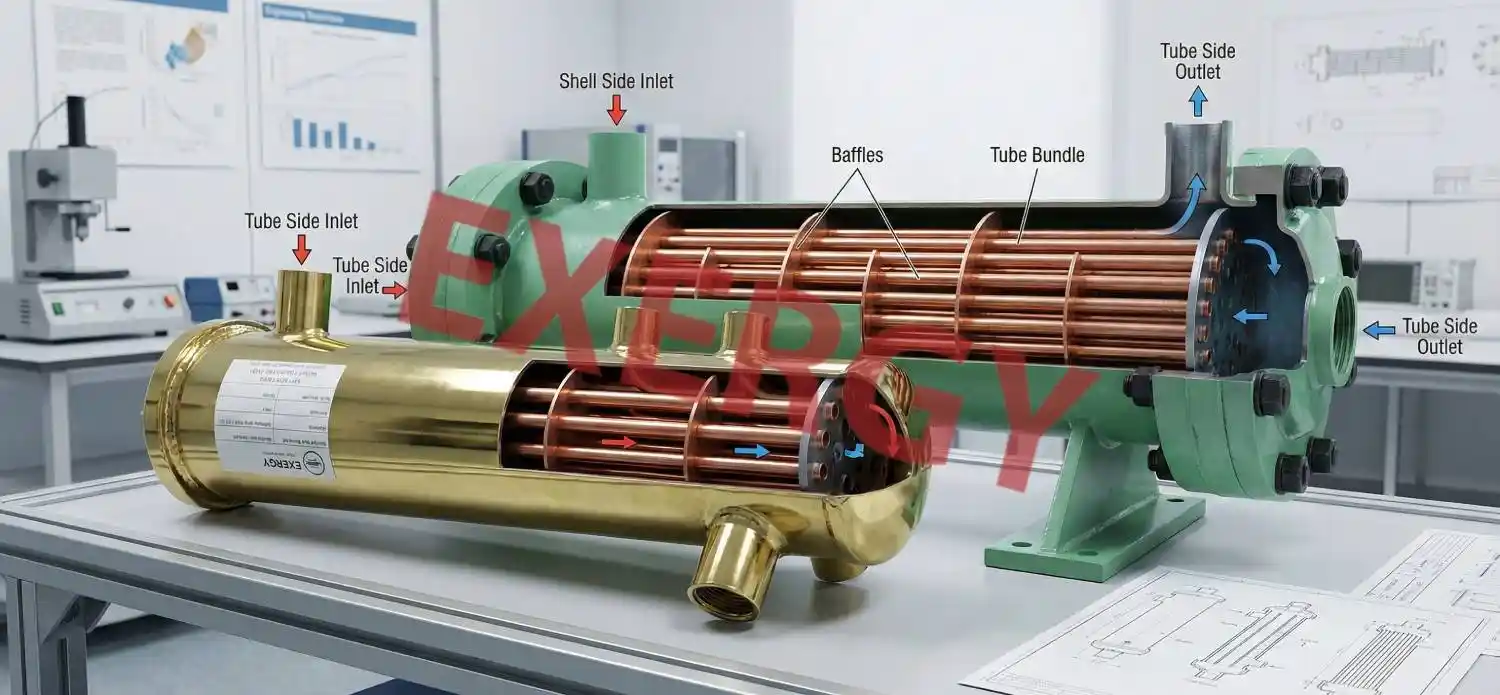

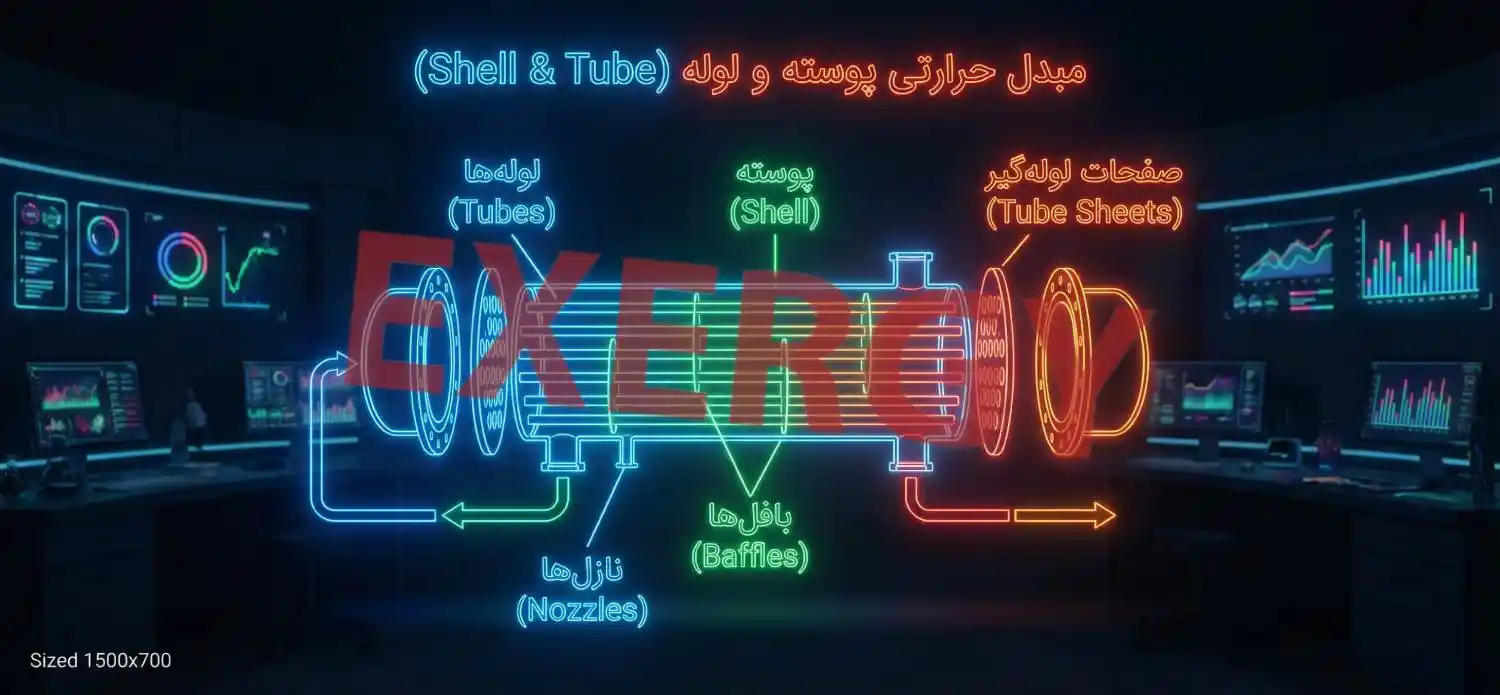

ساختار مبدل حرارتی پوسته و لوله

لولهها: جریان سیال اصلی از این مسیر عبور میکند و سطح انتقال حرارت را ایجاد میکند.

پوسته: سیال دوم اطراف لولهها جریان دارد و حرارت تبادل میشود.

تجربه عملی:

در مبدل های حرارتی لحیمی، رعایت نسبت مناسب طول لوله، تعداد پاسها و آرایش سیال میتواند راندمان سیستم را تا ۱۵–۲۰٪ افزایش دهد و مصرف انرژی را کاهش دهد.

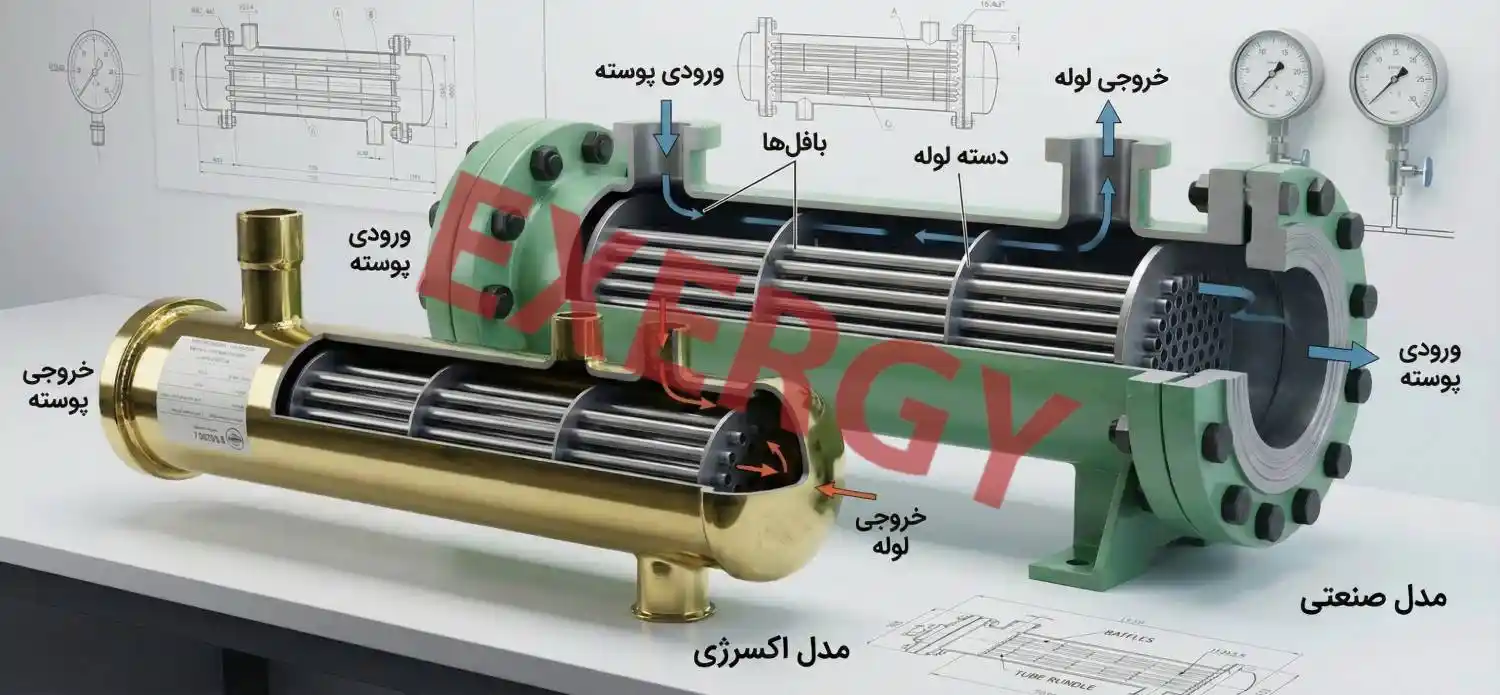

انواع مبدل حرارتی پوسته و لوله

| مدل | نوع | مزایا | محدودیتها |

|---|---|---|---|

| SH-100 | تکپاس | ساده، قابل تعمیر | راندمان متوسط |

| SH-200 | دوپاس | راندمان بالاتر، کاهش مصرف انرژی | نصب کمی پیچیدهتر |

| SH-300 | چندگذر | کنترل دقیق دما، تحمل فشار و دمای بالا | طراحی و نگهداری پیچیده |

تجربه عملی: نصب مدل چندگذر باعث شد راندمان انتقال حرارت بیش از ۱۸٪ افزایش یابد و مصرف انرژی کاهش پیدا کند.

کاربردهای مبدل حرارتی پوسته و لوله

خنکسازی و گرمایش سیالات حساس

در صنایع داروسازی و غذایی، سیالاتی داریم که دماشون باید دقیق کنترل بشه.

مبدل حرارتی دو لوله ای بهعنوان نسخه سادهتر پوسته و لوله، معمولاً برای جریانهای کوچک و سیالاتی که حساس به تغییرات دما هستن استفاده میشود، چون طراحی مستقیم و سادهای داره و امکان کنترل دمای ورودی و خروجی راحتتره.

کنترل دقیق دما در فرآیندهای واکنشی

واکنشهای شیمیایی یا بیوشیمیایی اغلب نیاز به دمای ثابت دارن.

با استفاده از مبدل دو لولهای، میتوان جریان سیال را درون لولهها و جریان دیگر را دور لولهها عبور داد، و به این ترتیب دما را با دقت بالایی تنظیم کرد.

شستوشوی CIP/SIP و بهداشت صنعتی

در صنایع غذایی، دارویی و نوشیدنی، تمیزی مبدلها حیاتی است.

نسخه دو لولهای به دلیل دسترسی آسان و قابلیت جداسازی ساده، تمیزکاری (CIP) و استریل کردن (SIP) را راحتتر میکند.

سیالات خورنده یا فشار بالا با متریال مناسب

وقتی سیال خورنده یا تحت فشار زیاد باشه، انتخاب متریال مثل فولاد ضدزنگ یا تیتانیوم مهمه.

مبدل دو لولهای میتواند با جنس خاص و لولههای مقاوم، سیالات با فشار بالا یا خورنده را بهطور ایمن منتقل و تبادل حرارت بدهد.

مزایای مبدل حرارتی پوسته و لوله

راندمان حرارتی بالا

طراحی چند پاس و سطح تماس گسترده بین سیالات، باعث انتقال حرارت مؤثر میشود.

در مقایسه، مبدل حرارتی صفحه ای هم راندمان بالایی داره اما فضای کمتری اشغال میکنه و برای جریانهای کم حجم عالیه.

تحمل فشار و دمای بالا

پوسته و لولهها میتوانند فشارهای بالا و دماهای شدید را تحمل کنند، بنابراین برای صنایع نفت، گاز و شیمیایی مناسب هستند.

مبدل صفحهای معمولاً برای فشار متوسط مناسب است و در فشار خیلی بالا ممکن است نیاز به تقویت قاب یا استفاده از صفحات خاص باشد.

طول عمر طولانی و نگهداری آسان

طراحی ساده و امکان تعویض لولهها، تعمیر و نگهداری را راحت میکند.

مبدل حرارتی صفحه ای واشردار نیز به دلیل جداسازی صفحات، تمیزکاری و تعویض آسان را ممکن میسازد، اما در فشار و دمای خیلی بالا محدودیت دارد.

سازگاری با انواع سیالات

قابلیت کار با سیالات خورنده، ویسکوز و یا با ذرات معلق با انتخاب متریال مناسب.

مبدل صفحه ای برای سیالات تمیز و با ویسکوزیته متوسط عالی است، اما سیالات با ذرات زیاد ممکن است باعث گرفتگی شود.

امکان سفارشیسازی مطابق نیاز

طول، قطر، تعداد پاس و جنس لولهها میتواند بر اساس نیاز پروژه تغییر کند.

مبدل صفحه ای هم بسیار انعطافپذیر است و تعداد صفحات، شکل جریان و جنس صفحه میتواند طبق نیاز تغییر کند.

محدودیت های مبدل حرارتی پوسته و لوله

- ابعاد بزرگتر نسبت به مبدل صفحهای یا هواخنک.

حساسیت به رسوب و خوردگی اگر طراحی یا جنس لولهها مناسب نباشد.

پیچیدگی مدلهای چندگذر و مسیر جریان سخت.

نیاز به محاسبات دقیق هیدرولیکی برای افت فشار و راندمان.

مبدل حرارتی هواخنک میتواند جایگزین در فضاهای محدود باشد اما طراحی پرهها و جریان هوا مهم است.

مشخصات فنی مبدل حرارتی پوسته و لوله

در طراحی و انتخاب مبدل حرارتی پوسته و لوله، پارامترهای کلیدی عبارتند از: ظرفیت حرارتی، فشار کاری، جنس لوله و پوسته، تعداد پاسها و راندمان حرارتی. انتخاب صحیح این پارامترها، تفاوت بین یک سیستم کم بازده و یک سیستم بهینه و کمهزینه در مصرف انرژی است.

| مدل | نوع | ظرفیت حرارتی | فشار کاری | جنس لوله | جنس پوسته | راندمان حرارتی | محدودیتها | قیمت حدودی |

|---|---|---|---|---|---|---|---|---|

| SH-100 | تکپاس | 100 kW | 16 bar | 316L | 316L | بالا | راندمان متوسط | متوسط |

| SH-200 | دوپاس | 200 kW | 20 bar | 316L | 316L | بسیار بالا | فضای نصب بیشتر | بالا |

| SH-300 | چندگذر | 300 kW | 25 bar | تیتانیوم | 316L | بالا | طراحی و نگهداری پیچیده | بالا |

نکته مهندسی: استفاده از متریال مقاوم و طراحی تعداد پاس مناسب میتواند طول عمر تجهیز را بیش از 15 سال تضمین کند و افت فشار ناخواسته را به حداقل برساند.

جنس و متریال مبدل حرارتی پوسته و لوله

انتخاب جنس یکی از مهمترین تصمیمات مهندسی در طراحی مبدل است. متریال باید با نوع سیال، دما و فشار کار سازگار باشد.

| جنس | کاربرد | مزایا | محدودیتها |

|---|---|---|---|

| استیل 316L | سیالات خورنده و غیرخورنده | مقاومت خوردگی بالا، طول عمر طولانی | هزینه بالاتر نسبت به آلومینیوم |

| تیتانیوم | سیالات خورنده شدید و فشار بالا | مقاومت شیمیایی و مکانیکی فوقالعاده | هزینه بالا و دسترسی کمتر |

| آلومینیوم | فشار کم و هواخنک | سبک، نصب آسان | مقاومت کمتر در برابر خوردگی و دمای بالا |

تجربه عملی: استفاده از استیل 316L در پروژههای صنعتی حساس باعث کاهش هزینه نگهداری و افزایش طول عمر تجهیزات شده است.

استانداردهای مبدل حرارتی پوسته و لوله

استانداردها تضمین میکنند که مبدل ایمن، مقاوم و قابل اعتماد باشد:

| استاندارد | کاربرد |

|---|---|

| ASME | ایمنی فشار کاری و تست هیدرواستاتیک |

| ISO | کیفیت ساخت و تست صنعتی |

| FDA | طراحی بهداشتی، سازگار با شستوشوی CIP/SIP |

توصیه مهندسی: همیشه قبل از خرید یا طراحی، بررسی کنید که مبدل مورد نظر تمام استانداردهای لازم پروژه را رعایت کند. این مسئله مانع مشکلات عملیاتی و هزینههای اضافی میشود.

راندمان و نقش مبدل حرارتی پوسته و لوله در مصرف انرژی

- طراحی مسیر جریان و تعداد پاسها: انتخاب درست مسیر سیال در مبدل حرارتی پوسته و لوله باعث میشود بیشترین انتقال حرارت ممکن حاصل شود. این نکته مشابه اصول عملکرد مبدل حرارتی فینپلیت است که با افزایش سطح تماس، راندمان حرارتی را بهبود میبخشد.

کاهش مصرف بخار و آب خنککن: طراحی بهینه مبدل حرارتی پوسته و لوله به صرفهجویی عملیاتی قابل توجه کمک میکند.

کنترل دقیق دما: این امر باعث کاهش ضایعات و افزایش کیفیت محصول میشود و عملکرد سیستم را پایدار نگه میدارد.

تجربه عملی:

در یک پروژه بزرگ، بازطراحی مسیر جریان مبدل حرارتی پوسته و لوله باعث شد راندمان حرارتی بیش از ۱۸٪ افزایش یابد و مصرف انرژی سیستم کاهش قابل توجهی پیدا کند. این مثال نشان میدهد که اصول بهینهسازی انتقال حرارت در مبدل حرارتی فین پلیت و پوسته و لوله میتواند به طور عملی به صرفهجویی انرژی و بهبود عملکرد سیستم کمک کند.

نگهداری و سرویس مبدل حرارتی پوسته و لوله

امکان شستوشوی CIP/SIP بدون توقف تولید

دسترسی آسان به تیوبها برای بازرسی و تمیزکاری

دورههای نگهداری منظم → جلوگیری از رسوب و خوردگی

نکته مهندسی: نگهداری منظم و انتخاب جنس مناسب باعث میشود مبدل بیش از ۱۵ سال بدون افت راندمان کار کند.

راهنمای انتخاب مبدل حرارتی پوسته و لوله

انتخاب صحیح مبدل حرارتی پوسته و لوله، ترکیبی از مهندسی، تجربه عملی و تحلیل اقتصادی است. عوامل کلیدی عبارتند از:

نوع فرآیند: گرمایش، خنکسازی یا واکنش

ظرفیت حرارتی مورد نیاز: محاسبه بر اساس بار حرارتی واقعی

فشار کاری و دمای سیال: تعیین نوع و ضخامت لوله و پوسته

جنس متناسب با سیال: استیل 316L، تیتانیوم یا آلومینیوم

استانداردها و تاییدیهها: ASME, ISO, FDA

هزینه مالکیت کل (TCO): شامل هزینه اولیه، انرژی مصرفی و نگهداری

تجربه عملی:

انتخاب یک مبدل حرارتی پوسته و لوله بر اساس طراحی هیدرولیکی دقیق، میتواند مصرف انرژی را تا ۲۰٪ کاهش دهد و طول عمر تجهیزات را بیش از ۱۵ سال تضمین کند. در مواردی که سیال گرمکننده بخار است، استفاده از مبدل حرارتی بخار با طراحی مناسب، علاوه بر افزایش راندمان، به کنترل دقیق دما و کاهش ضایعات کمک میکند و عملکرد سیستم را پایدار نگه میدارد.

مقایسه مبدل حرارتی پوسته و لوله با سایر انواع مبدل ها

| مدل | نوع | کاربرد صنعتی | مزیت کلیدی | طول عمر | قیمت |

|---|---|---|---|---|---|

| SH | پوسته و لوله | کنترل حرارت دقیق، فشار بالا | ایمنی و پایداری | بالا | متوسط |

| PL | صفحهای | راندمان بالا، حجم کم | نصب سریع، فضای کمتر | متوسط | متوسط |

| AC | هواخنک | مصرف آب صفر | مناسب شرایط محیطی محدود | بالا | بالا |

نکته مهندسی: برای فرآیندهای حساس، مبدل پوسته و لوله با طراحی چندگذر بهترین گزینه است؛ برای حجم کم و راندمان بالا، مبدل صفحهای مناسبتر است.

صنایع مصرفکننده مبدل حرارتی پوسته و لوله

| صنعت | نوع مبدل | کاربرد | نکات فنی مهم | استاندارد |

|---|---|---|---|---|

| شیمیایی | پوسته و لوله | کنترل حرارت | فشار بالا، مقاومت خوردگی | ASME/ISO |

| بیوتکنولوژی | پوسته و لوله | واکنشهای حساس | استریل، CIP | FDA/ISO |

| دارویی | پوسته و لوله | گرمایش و خنکسازی سیالات | دقت دما و بهداشت | FDA/ISO |

| صنایع غذایی | پوسته و لوله | خنکسازی محصولات | بهداشت و CIP | FDA |

| مواد خورنده | پوسته و لوله | گرمایش/خنکسازی | مقاومت شیمیایی بالا | ISO |

تجربه عملی: در کارخانههای داروسازی، نصب مبدل پوسته و لوله باعث شد نوسان دما کمتر از ۱٪ و راندمان فرآیند بیش از ۹۵٪ شود.

قیمت مبدل حرارتی پوسته و لوله و عوامل مؤثر

ظرفیت حرارتی: هرچه ظرفیت بیشتر، قیمت بالاتر

تعداد پاسها و پیچیدگی طراحی: مدل چندگذر گرانتر است

جنس و متریال: تیتانیوم و استیل 316L هزینه بالاتری دارند

استانداردها و خدمات پس از فروش: رعایت ASME, ISO, FDA قیمت را افزایش میدهد

نکته مهندسی: همیشه هزینه کل مالکیت (TCO) شامل هزینه انرژی و نگهداری را در محاسبات قیمت لحاظ کنید.

چرا خرید مبدل حرارتی پوسته و لوله از اکسرژی؟

تیم مهندسی با تجربه چندین ساله در پروژههای بزرگ صنعتی

طراحی و تولید سفارشی مطابق استانداردهای بینالمللی

ارائه پشتیبانی مهندسی و خدمات پس از فروش سریع

تضمین راندمان و طول عمر تجهیزات

📞 برای دریافت مشاوره تخصصی و طراحی سفارشی، با تیم مهندسیمون اکسرلند تماس بگیرید.

سوالات تخصصی مبدل حرارتی پوسته و لوله FAQ

حداکثر اختلاف دمای مجاز در مبدل حرارتی پوسته و لوله Floating Head چیست؟

✅ پاسخ:

ΔT بین سیال پوسته و لوله معمولاً نباید از ۳۰–۴۰°C بیشتر شود، زیرا افزایش این اختلاف دما باعث تنش حرارتی در تیوبشیت و کاهش عمر مفید تجهیز میشود. مهندس باید مسیر جریان و تعداد پاسها را طوری طراحی کند که انتقال حرارت بهینه باشد، بدون اینکه فشار بیش از حد یا تنش غیرمجاز ایجاد شود.

حداکثر فشار کاری استاندارد مبدل حرارتی پوسته و لوله چقدر است؟

✅ پاسخ:

در طراحی صنعتی برای استیل 316L معمولاً فشار کاری بین ۱۶ تا ۲۵ bar و برای تیتانیوم بین ۲۰ تا ۳۰ bar در نظر گرفته میشود. در شرایط فشار بالاتر، طراحی چندگذر و افزایش ضخامت پوسته لازم است تا از نشت و آسیب احتمالی جلوگیری شود.

حداقل قطر لوله برای جریان سیال خورنده در مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

برای پروژههای صنعتی معمولاً قطر ۱۲–۱۹ mm استفاده میشود. قطر کمتر باعث افزایش سرعت جریان، افت فشار و احتمال خوردگی موضعی میشود. مهندس باید ΔP و سرعت سیال را با توجه به شرایط Erosion-Corrosion محاسبه کند.

اثر تعداد پاسها بر راندمان مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

تکپاس باعث ΔT محدود و راندمان متوسط میشود، دوپاس ΔT بیشتر و افت فشار کنترلشده ایجاد میکند و چندگذر امکان کنترل دقیق دما را فراهم کرده ولی پیچیدگی طراحی و نگهداری افزایش مییابد. انتخاب مناسب باید براساس ΔT و محدودیتهای فشار انجام شود.

محدوده دمای عملیاتی سیال در مبدل حرارتی پوسته و لوله چقدر است؟

✅ پاسخ:

استیل 316L: ۰–۳۰۰°C

تیتانیوم: ۰–۳۵۰°C

دمای بالاتر → افزایش تنش حرارتی و احتمال تغییر شکل یا آسیب به تیوبها. مهندس باید دما و فشار را با هم بررسی و محاسبات تنش حرارتی را انجام دهد.

آیا میتوان از مبدل حرارتی پوسته و لوله برای سیال با رسوب زیاد استفاده کرد؟

✅ پاسخ:

بله، با قطر لوله بزرگ، جریان توربولنت و شستوشوی CIP. در غیر این صورت رسوب باعث افت راندمان و افزایش ΔP میشود. در موارد خاص، گاهی از مبدل حرارتی مارپیچ برای کاهش رسوب و بهبود جریان استفاده میشود.

محدودیت افت فشار مجاز در مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

سیال پوسته: ≤ 1–2 bar

سیال لوله: ≤ 1.5–3 bar

افزایش ΔP → مصرف پمپ و انرژی بیشتر. طراحی مسیر جریان و کنترل پارامترها ضروری است.

تاثیر جنس لوله بر مقاومت شیمیایی و طول عمر مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

استیل 316L مناسب سیالات غیرخورنده، تیتانیوم برای سیالات خورنده شدید، آلومینیوم برای فشار کم و دمای پایین. انتخاب نامناسب جنس → خوردگی، نشت و کاهش عمر مفید.

چه زمانی بهتر است از مبدل حرارتی هواخنک به جای پوسته و لوله استفاده شود؟

✅ پاسخ:

زمانی که دسترسی به آب خنککن محدود یا دمای محیط پایین است. ترکیب مبدل حرارتی هواخنک با پوسته و لوله باعث کاهش مصرف آب و افزایش راندمان کلی سیستم میشود.

آیا مبدل حرارتی مارپیچ میتواند جایگزین مبدل حرارتی پوسته و لوله شود؟

✅ پاسخ:

برای سیالات با رسوب زیاد و فشار متوسط، مبدل مارپیچ راندمان مشابه و ΔP کمتر دارد، ولی تحمل فشار و دمای زیاد معمولاً کمتر است. انتخاب نوع مبدل باید براساس شرایط عملیاتی انجام شود.

کاربرد مبدل حرارتی فین پلیت در کنار پوسته و لوله چیست؟

✅ پاسخ:

مبدل حرارتی فین پلیت برای خنکسازی هوا و گازها استفاده میشود و در سیستمهای ترکیبی میتواند پیش یا پس از پوسته و لوله نصب شود تا ΔT کلی افزایش یابد و انرژی سیستم بهینه شود.

طراحی مبدل حرارتی پوسته و لوله برای خنککن روغن صنعتی چگونه است؟

✅ پاسخ:

روغن با ویسکوزیته بالا نیازمند طول تیوب مناسب، تعداد پاس دقیق و جریان استاندارد است. طراحی صحیح باعث کاهش ΔP و افزایش راندمان میشود. گاهی از جریان گردشی توربولنت برای جلوگیری از لایهبندی روغن استفاده میشود.

محدودیت جریان سیال پوسته در مبدل حرارتی پوسته و لوله اواپراتور صنعتی چیست؟

✅ پاسخ:

ΔP سیال پوسته نباید از ۲–۳ bar تجاوز کند. جریان بیش از حد → لرزش تیوبها و نشت احتمالی. در اواپراتور صنعتی، طراحی باید با نرخ تبخیر و حجم سیال هماهنگ شود.

روش کنترل رسوب در مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

CIP دورهای، افزایش سرعت جریان و انتخاب جنس مقاوم (تیتانیوم یا 316L) توصیه میشود. رسوب بیش از ۲ mm باعث افت راندمان ۱۰–۱۵٪ میشود.

حداقل طول لوله برای انتقال حرارت موثر در مبدل حرارتی پوسته و لوله چقدر است؟

✅ پاسخ:

معمولاً طول ≥ ۱٫۵–۲ m است. طول کمتر → کاهش راندمان و عدم رسیدن سیال به دمای مطلوب.

چگونه اثر فشار پوسته بر راندمان مبدل حرارتی پوسته و لوله بررسی میشود؟

✅ پاسخ:

ΔP بالا → کاهش ΔT بین سیالها → افت راندمان. تحلیل هیدرولیکی شامل محاسبه NRe و Nusselt برای بهینهسازی جریان توصیه میشود.

آیا مبدل حرارتی پوسته و لوله برای گازهای خورنده مناسب است؟

✅ پاسخ:

با جنس مقاوم و ضخامت مناسب (تیتانیوم یا 316L) میتوان استفاده کرد. ریسک خوردگی باید ارزیابی شود و نگهداری منظم انجام شود.

تاثیر تعداد تیوبها بر فشار و ΔT مبدل حرارتی پوسته و لوله چیست؟

✅ پاسخ:

تیوب بیشتر → افت فشار کمتر و ΔT یکنواختتر

تیوب کمتر → افت فشار بیشتر، جریان غیر یکنواخت

مهندس باید تعداد تیوبها را براساس حجم و ویژگیهای سیال تعیین کند.

انتخاب روش اتصال تیوب به تیوبشیت در مبدل حرارتی پوسته و لوله چگونه انجام میشود؟

✅ پاسخ:

Welded → فشار بالا

Expanded → فشار متوسط

Removable → نگهداری آسان

انتخاب نادرست → نشت یا افت راندمان

نکات طراحی ترکیبی مبدل حرارتی پوسته و لوله با سایر مبدلها چیست؟

✅ پاسخ:

پوسته و لوله → فشار و دمای بالا

هواخنک → کاهش مصرف آب

مارپیچ → سیالات با رسوب زیاد

فین پلیت → پیش یا پسخنککن

خنککن روغن → سیال ویسکوز

اواپراتور صنعتی → تبخیر و کاهش حجم

ترکیب صحیح این مبدلها باعث افزایش راندمان کلی تا ۱۵–۲۰٪ و کاهش مصرف انرژی میشود.

مبدلهای حرارتی پوسته و لوله یکی از پراستفادهترین تجهیزات در صنایع مختلف هستند. با توجه به نوع سیالات، دمای کاری و فشار، میتوان نوع مناسب این مبدل را انتخاب کرد. در صورتی که به خرید، قیمتگذاری، تعمیر و نگهداری مبدلهای حرارتی پوسته و لوله نیاز دارید، اکسرلند به عنوان تأمینکننده معتبر، آماده ارائه مشاوره و محصولات باکیفیت است.