اواپراتور پوسته و لوله اکسرژی دقیقاً همان محصولی است که به دنبال آن هستید. این محصول با طراحی سفارشی و کیفیت ساخت بالا، به ش-ما این اطمینان را میدهد که در سیستمهای تبرید و تهویه مطبوع، کارایی بالایی ارائه داده و در عین حال هزینهها را کاهش میدهد. در ادامه به ویژگیها، مزایا و دلایل برتری این اواپراتور خواهیم پرداخت تا تصمیمگیری برای خرید آن برای شما آسانتر شود.برای دیدن انواع مبدل حرارتی کلیک کنید.

در یک کارخانه پتروشیمی یا تولید آمونیاک، اواپراتور پوسته و لوله وظیفه حیاتی دارد: کندانس کردن بخار سبک و بازیابی انرژی. پروژههای واقعی معمولاً با مشکلات زیر مواجه میشوند:

رسوب روی لولهها: کاهش راندمان، افزایش فشار افت و توقف ناگهانی خط تولید

لرزش و شکست لولهها: آرایش نامناسب بفلها و اختلاف فشار پوسته و لوله

نگهداری دشوار: دسترسی محدود به Tube Bundle و Tube Sheet برای تعمیر یا تمیزکاری

تحلیل فنی: هر خطا در انتخاب یا طراحی اواپراتور میتواند باعث هفتهها توقف خط تولید و هزینه سنگین شود. این همان نقطه حساس تصمیمگیری است.

اهمیت انتخاب اواپراتور پوسته و لوله

راندمان حرارتی قابل اعتماد: مناسب فشار و دمای بالای بخار

انعطافپذیری جریان: جریان موازی، مخالف یا کراس قابل اجرا

مقاومت مکانیکی بالا: دوام در برابر شوک حرارتی و فشار پوسته

تعمیرپذیری صنعتی: امکان تعویض Tube Bundle بدون تعویض کل مبدل

اشتباه رایج: بعضی مهندسان به جای انتخاب اواپراتور پوسته و لوله، بدون توجه به مسائل رسوبگذاری و فشار بخار، از اواپراتور صفحهای واشر دار (گسکت دار) یا حتی اواپراتور هوایی استفاده میکنند؛ این انتخاب نادرست منجر به عمر کوتاه تجهیزات و توقف ناگهانی خط تولید میشود.

تحلیل اجزای اواپراتور

پوسته (Shell)

هدایت سیال پوسته روی Tube Bundle

قطر و طول → توزیع جریان، ΔT و فشار افت

ضخامت مناسب → ایمنی در برابر انفجار

اشتباه رایج: انتخاب قطر کوچک برای صرفهجویی → جریان غیر یکنواخت و Hot Spot

Tube Bundle

سطح تماس بین سیال گرم و سرد

طول، قطر و جنس → تعیین ΔT و راندمان

اشتباه رایج: جنس نامناسب → سوراخ شدن لولهها و خرابی زودرس

Tube Sheet

تثبیت لولهها و جلوگیری از نشتی بین پوسته و لوله

جنس و جوشکاری مناسب → دوام و ایمنی

اشتباه رایج: انتخاب آلیاژ ارزان → نشتی و خرابی سریع

Baffles

هدایت جریان پوسته، کاهش لرزش و افزایش انتقال حرارت

فاصله و آرایش → ΔP و راندمان

اشتباه رایج: فاصله زیاد → جریان کوتاهمدت (Bypass) و کاهش راندمان

جریان سیال

جریان مخالف یا موازی → تأثیر مستقیم روی ΔT و طول لوله

اشتباه رایج: نادیده گرفتن خواص غیر نیوتنی → رسوب و فشار افت زیاد

مثال پروژه صنعتی اواپراتور

در یک پروژه واقعی پتروشیمی برای کندانس بخار آمونیاک:

سیال پوسته: بخار آمونیاک، دمای ورودی 90°C

سیال لوله: آب خنک، دمای ورودی 35°C

فشار پوسته: 8 bar

هدف: کندانس بخار و بازیابی انرژی

نکته مهندسی: در طراحی مبدل حرارتی بخار، مهندس باید ΔT، بار حرارتی، طول لوله و آرایش بفل را در نظر بگیرد.

اشتباه رایج: برخی فقط ΔT کل را بررسی میکنند و اثر جریان مخالف و آرایش بفل را دست کم میگیرند؛ در نتیجه، راندمان واقعی مبدل حرارتی بخار کمتر از مقدار پیشبینی شده خواهد بود.

یادآوری: توجه دقیق به آرایش بفل و شرایط جریان باعث افزایش انتقال حرارت و کاهش اختلاف بین طراحی و عملکرد واقعی میشود.

داده های پایه پروژه صنعتی اواپراتور پوسته و لوله تخصصی

مشخصات فرضی اما صنعتی واقعی:

| پارامتر | مقدار |

|---|---|

| سیال پوسته | بخار آمونیاک |

| دمای ورودی بخار | 90°C |

| دمای خروجی بخار | 60°C |

| فشار پوسته | 8 bar |

| سیال لوله | آب خنک |

| دمای ورودی آب | 35°C |

| دمای خروجی آب | 55°C |

| دبی آب | 10 kg/s |

| Cp آب | 4.18 kJ/kg·K |

| ضریب انتقال حرارت کل (U) | 1200 W/m²·K |

این دادهها شبیه یک اواپراتور صنعتی واقعی در پالایشگاه هستند. مهندسان معمولاً یک یا دو عدد را فرض میکنند و بعد با تجربه خط تولید اصلاح میکنند.

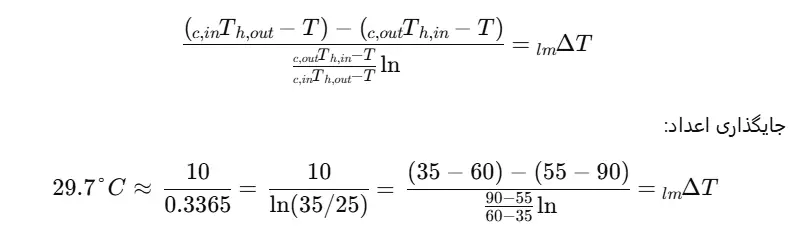

محاسبه ΔT متوسط لاگاریتمی (ΔTlm)

فرمول جریان مخالف:

تحلیل مهندسی: ΔTlm واقعی حدود 30°C است. مهندسان معمولاً ΔT ساده نگاه میکنند و راندمان واقعی تا 10–15٪ کمتر میشود. این نقطهای است که تجربه صنعتی تفاوت را مشخص میکند.

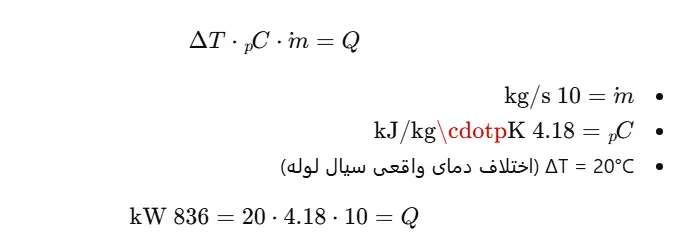

محاسبه بار حرارتی (Q)

عدد بار حرارتی، مبنای انتخاب سطح لوله و تعداد لولهها است، مبدل حرارتی دو لوله ای انتخابی مناسب برای این نوع بار میتونه باشه. اشتباه رایج: مهندسان ΔT یا Cp را دست کم میگیرند → سطح انتقال حرارت کم و راندمان پایین.

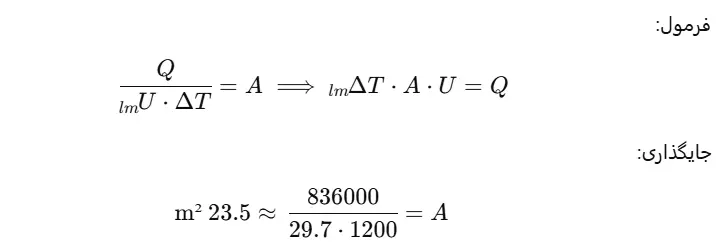

انتخاب سطح انتقال حرارت (A)

سطح حدود 24 m² مورد نیاز است. مهندسان گاهی برای کاهش هزینه، سطح کمتری انتخاب میکنند → ΔT واقعی کاهش و رسوب سریع رخ میدهد.

آرایش و فاصله بفلها

پیشنهاد صنعتی بر اساس تجربه خط:

| نوع بفل | فاصله استاندارد | اثر روی جریان |

|---|---|---|

| Segmental | 1/4 طول لوله | هدایت جریان، کاهش لرزش، افزایش انتقال حرارت |

| Double Segmental | 1/5 طول لوله | راندمان بالاتر، فشار افت بیشتر |

| Orifice | خاص | جریان یکنواخت، فشار افت کمتر |

فاصله و نوع بفلها مستقیماً ΔP و راندمان را تغییر میدهد. اشتباه رایج: فاصله زیاد → جریان کوتاهمدت و ΔT پایین؛ فاصله کم → فشار افت زیاد و تمیزکاری دشوار.

طول و قطر لولهها

فرضیات پروژه صنعتی:

تعداد لولهها: 50

قطر لوله: 25 mm

طول لوله: 6 m

فاصله بین لولهها: 32 mm (مرکز تا مرکز)

تحلیل مهندسی: طول لوله و تعداد آن باید با ΔT و Q تطبیق داده شود. طول کم → راندمان پایین؛ طول زیاد → افت فشار زیاد و هزینه بیشتر.

جدول مشخصات فنی اواپراتور نمونه

| مشخصه | مقدار |

|---|---|

| نوع | پوسته و لوله |

| قطر پوسته | 0.5 m |

| طول پوسته | 6 m |

| تعداد لولهها | 50 |

| قطر لوله | 25 mm |

| طول لوله | 6 m |

| فاصله بفل | 1.5 m |

| جریان سیال | مخالف |

| بار حرارتی | 836 kW |

| ΔTlm | 29.7°C |

| ضریب انتقال حرارت (U) | 1200 W/m²·K |

تحلیل فنی: این جدول یک نمونه صنعتی واقعی است. مهندسان باید قبل از سفارش، اعداد را با شرایط واقعی خط تطبیق دهند.

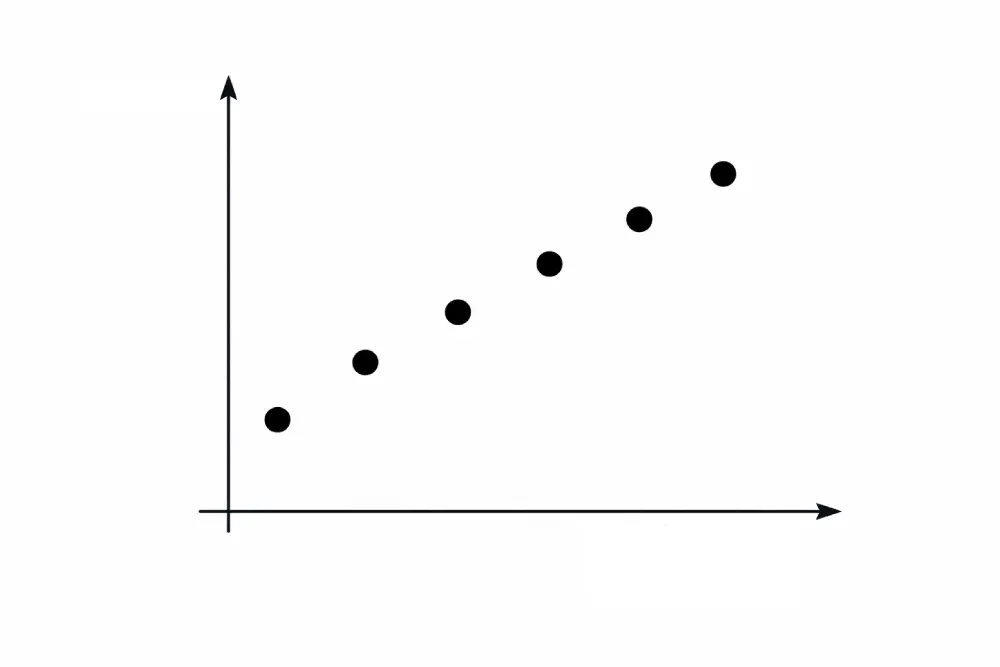

نمودار راندمان – دبی

با افزایش دبی آب از 5 تا 15 kg/s، ΔTlm کاهش و راندمان حرارتی کمتر میشود

اشتباه رایج: افزایش دبی بدون توجه به ΔT → انتقال حرارت ناکافی

نمودار ساده اما کاربردی است. مهندسان معمولاً از تجربه و این نمودار برای تنظیم دبی واقعی استفاده میکنند.

تحلیل انسانی بعد محاسبات

ΔTlm ≈ 30°C → نیاز به سطح لوله 24 m²

تعداد و طول لولهها → تطبیق با ΔT و بار حرارتی

آرایش بفلها → تعادل راندمان و فشار افت

دبی آب → تأثیر مستقیم روی ΔT و راندمان

اشتباه رایج: مهندسان تازهکار غالباً ΔT را دست کم میگیرند، آرایش بفلها را نادیده میگیرند یا طول لوله را کم انتخاب میکنند → راندمان واقعی تا 20٪ کمتر از محاسبات میشود.

محدودیتهای طراحی و عملکرد اواپراتور پوسته و لوله

فشار و دمای کاری اواپراتور پوسته و لوله

حداکثر فشار پوسته: 8–10 bar برای اواپراتورهای صنعتی متوسط

حداکثر دما: بسته به جنس لوله و پوسته، معمولاً ≤ 150°C

محدودیت انسانی: مهندسان تازهکار گاهی فشار بالاتر از حد توصیه شده طراحی میکنند → ترک خوردگی پوسته و لولهها

رسوبگذاری و خوردگی اواپراتور پوسته و لوله

سیالات با سختی بالا یا خورنده → رسوب و خوردگی سریع

نادیده گرفتن پیشبینی رسوب → ΔT واقعی کاهش، فشار افت افزایش

توصیه: انتخاب جنس لوله مناسب (SS316 یا آلیاژ مقاوم) و نصب سیستم CIP (Cleaning in Place)

لرزش لولهها اواپراتور پوسته و لوله

آرایش نامناسب بفلها یا فاصله زیاد → لرزش و شکست لولهها

اشتباه رایج: فاصله زیاد بفل برای کاهش هزینه → Hot Spot و خرابی سریع

محدودیت فضای نصب اواپراتور پوسته و لوله

طول و قطر لولهها و پوسته → نیاز به فضای کافی

فضای محدود → کاهش طول لوله → ΔT پایین و راندمان کمتر

تحلیل فنی: تمام محدودیتها باید قبل از طراحی نهایی بررسی شوند تا ریسک توقف خط کاهش یابد.

ریسکهای عملیاتی اواپراتور پوسته و لوله

| ریسک | توضیح | اثر عملی |

|---|---|---|

| رسوب روی لولهها | سیال خورنده یا سختی بالا | کاهش ΔT، افزایش فشار افت، توقف خط |

| لرزش و شکست لوله | آرایش نادرست بفلها | خرابی لولهها، خطر ایمنی، توقف تولید |

| فشار بیش از حد | اشتباه در محاسبه U یا Q | ترک پوسته، انفجار جزئی، خطر برای اپراتور |

| دبی بیش از حد آب | افزایش جریان خنککننده بدون ΔT کافی | راندمان کاهش، انرژی هدر میرود |

| نگهداری دشوار | دسترسی محدود به Tube Bundle | توقف طولانیتر برای تمیزکاری یا تعویض لوله |

اکثر این ریسکها در صنعت دیده شدهاند و میتوان با طراحی مناسب و تجربه عملی آنها را کاهش داد. عدم توجه به آنها هزینه چند برابری دارد.

مقایسه با سیستم های جایگزین اواپراتور پوسته و لوله

| نوع مبدل | مزایا | محدودیتها | کاربرد صنعتی مناسب |

|---|---|---|---|

| پوسته و لوله | فشار و دمای بالا، تعمیرپذیری، انعطاف آرایش جریان | حجم و وزن زیاد | کندانس بخار فشار بالا، سیال خورنده |

| صفحهای | راندمان بالا، جمع و جور، نصب آسان | رسوب سریع، محدودیت فشار | آب و روغن خنککن، فشار پایین |

| هوایی | بدون آب، نگهداری آسان | راندمان کمتر، نیاز به فضای زیاد | محیطهای خشک، تبخیر بدون سیال خنککننده |

انتخاب اواپراتور پوسته و لوله برای کندانس بخار فشار بالا و سیال خورنده منطقی است. سیستمهای جایگزین برای کاربردهای کم فشار یا سیال تمیز مناسبتر هستند.

نکات تصمیمساز مهندسی اواپراتور پوسته و لوله

تطبیق ΔTlm با فضای نصب و طول لوله → سطح انتقال حرارت واقعی و راندمان واقعی تعیین شود

انتخاب جنس لوله و پوسته → جلوگیری از رسوب و خوردگی

آرایش بفل و فاصله مناسب → کاهش لرزش، افزایش ΔT و کاهش فشار افت

دبی سیال خنککننده و فشار عملیاتی → تعادل بین راندمان و فشار افت

نگهداری و تعمیرپذیری → دسترسی راحت به Tube Bundle و Tube Sheet

یک مهندس بدون توجه به این نکات، حتی اگر محاسبات ΔT و Q را درست انجام داده باشد، ممکن است یک مبدل غیرقابل استفاده طراحی کند.

اشتباهات رایج مهندسان در صنعت اواپراتور صنعتی

استفاده از ΔT ساده بدون جریان مخالف → ΔT واقعی کمتر و راندمان پایین

آرایش نادرست بفل → لرزش و Hot Spot

طول لوله کمتر از نیاز → ΔT کافی حاصل نمیشود

جنس نامناسب لوله → خوردگی و سوراخ شدن

عدم پیشبینی رسوب و نگهداری → توقف طولانی خط

این اشتباهات در اکثر پروژههای صنعتی دیده شده و تجربه عملی همیشه اهمیت بیشتری از فرمول دارد.

سوالات مهندسی اواپراتور پوسته و لوله تخصصی FAQ

حداکثر اختلاف دمای مجاز بین سیال پوسته و لوله در Floating Head چیست؟

✅ پاسخ:

معمولاً اختلاف دما بین ۲۰ تا ۳۰ درجه سانتیگراد است. ΔT بالاتر باعث استرس حرارتی روی پوسته و Tube Sheet میشود. تصمیم عملی: اگر اختلاف بیشتر است، طول لوله یا جریان سیال را اصلاح کنید.

بهترین فاصله بین بفلها برای جریان بخار و آب در اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

فاصله استاندارد صنعتی حدود ۱/۴ تا ۱/۵ طول لوله است. فاصله زیاد → جریان کوتاه و کاهش راندمان، فاصله کم → فشار افت بالا و تمیزکاری سخت.

حداکثر فشار کاری پوسته برای SS316 در اواپراتور پوسته و لوله تخصصی چه مقدار است؟

✅ پاسخ:

معمولاً تا ۱۰ بار استاندارد صنعتی است. بالاتر از این مقدار نیاز به آلیاژ خاص و تحلیل دقیق استرس دارد.

طول و قطر لولهها چگونه با بار حرارتی در اواپراتور پوسته و لوله تخصصی تطبیق داده میشوند؟

✅ پاسخ:

طول لوله روی اختلاف دما اثر دارد؛ تعداد و قطر لولهها سطح انتقال حرارت را تعیین میکنند. تصمیم عملی: طول و تعداد لولهها را با ΔT و ظرفیت حرارتی هماهنگ کنید.

چگونه رسوب روی لولهها را در اواپراتور پوسته و لوله تخصصی پیشبینی کنیم؟

✅ پاسخ:

با بررسی سختی آب، دما و سرعت جریان. سرعت بالای ۲ متر بر ثانیه باعث کاهش رسوب میشود. تجربه صنعتی: سیستم تمیزکاری دورهای (CIP) ضروری است.

جریان مخالف بهتر است یا موازی در اواپراتور پوسته و لوله تخصصی؟

✅ پاسخ:

جریان مخالف ΔT و راندمان بالاتری میدهد. جریان موازی فقط در فشار و دمای پایین کاربرد دارد. ریسک: جریان موازی باعث ΔT واقعی پایین و ناکارآمدی میشود.

نحوه تعیین اختلاف دمای واقعی (ΔT) در اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

به جای محاسبه ساده، اختلاف دمای متوسط بین سیال گرم و سرد را در نظر بگیرید. تصمیم عملی: ΔT واقعی را با شرایط جریان و آرایش بفلها بسنجید.

چه جنسی برای Tube Sheet در اواپراتور پوسته و لوله تخصصی مناسب است؟

✅ پاسخ:

SS316 یا آلیاژ مقاوم به خوردگی توصیه میشود. جنس نامناسب باعث نشتی و تعمیرات مکرر میشود.

فشار افت مجاز در پوسته اواپراتور پوسته و لوله تخصصی چقدر است؟

✅ پاسخ:

معمولاً ۰٫۱ تا ۰٫۳ بار برای سیستمهای متوسط. فشار افت بالاتر نیاز به پمپ قویتر و انرژی اضافی دارد.

اثر افزایش دبی آب روی ΔT و راندمان در اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

دبی بیشتر → ΔT کاهش، راندمان کمتر و فشار افت بیشتر. تصمیم عملی: دبی را با ΔT هدف و ظرفیت پمپ هماهنگ کنید.

طول عمر اواپراتور پوسته و لوله تخصصی چه عواملی را تعیین میکند؟

✅ پاسخ:

مواد، آرایش بفل، رسوب و نگهداری. تجربه صنعتی: عدم پیشبینی رسوب → عمر کوتاهتر و توقفهای مکرر.

حداکثر دمای عملیاتی برای لولههای SS316 در اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

حدود ۱۵۰ درجه سانتیگراد. بالاتر → استرس حرارتی و نیاز به آلیاژ مقاومتر.

چگونه لرزش لولهها در اواپراتور پوسته و لوله تخصصی را کاهش دهیم؟

✅ پاسخ:

آرایش بفل مناسب، فاصله استاندارد و جریان یکنواخت. اشتباه رایج: فاصله زیاد → لرزش و Hot Spot.

آیا میتوان اواپراتور صفحهای جایگزین اواپراتور پوسته و لوله تخصصی کرد؟

✅ پاسخ:

برای فشار پایین و سیال تمیز، بله. برای بخار فشار بالا یا سیال خورنده → پوسته و لوله تخصصی بهتر است.

چگونه سطح انتقال حرارت اواپراتور پوسته و لوله تخصصی را انتخاب کنیم؟

✅ پاسخ:

با مقایسه بار حرارتی واقعی و ΔT متوسط سیال. سطح کمتر → ΔT پایین و رسوب سریع؛ سطح بیشتر → هزینه و فشار افت بالا.

اثر جریان غیر نیوتنی روی طراحی اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

ویسکوزیته متغیر → ΔT و فشار افت واقعی تغییر میکند. تصمیم عملی: شرایط واقعی سیال را بسنجید و طول/قطر لوله را اصلاح کنید.

روشهای تمیزکاری اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

CIP یا باز کردن Tube Bundle و شستشوی دستی. تجربه صنعتی: تمیزکاری دورهای باعث افزایش ΔT واقعی و طول عمر میشود.

آیا میتوان ΔT بالا برای افزایش راندمان اواپراتور پوسته و لوله تخصصی گرفت؟

✅ پاسخ:

ΔT بالا → استرس حرارتی و خطر ترک خوردگی. تصمیم عملی: ΔT را در محدوده مجاز نگه دارید.

تفاوت Single Pass و Multi Pass در اواپراتور پوسته و لوله تخصصی چیست؟

✅ پاسخ:

Multi Pass → ΔT بالاتر، فشار افت بیشتر. Single Pass → فشار افت کمتر، ΔT پایینتر. انتخاب بسته به محدودیت فشار و ΔT عملی است.

حداکثر تعداد لوله در Bundle اواپراتور پوسته و لوله تخصصی چقدر باشد؟

✅ پاسخ:

براساس فضای پوسته و فشار افت. معمولاً ≤۱۰۰ لوله برای پوسته متوسط. تجربه صنعتی: تعداد زیاد → تمیزکاری سخت و Hot Spot.

انتخاب نوع اواپراتور:

بخار فشار بالا و سیال خورنده → پوسته و لوله

فشار پایین و سیال تمیز → گزینه صفحهای یا هوایی

محاسبات ΔT و بار حرارتی:

ΔTlm دقیق محاسبه شود

Q واقعی براساس دبی و Cp دقیق سیال

سطح لوله، طول و تعداد:

با ΔT و Q تطبیق داده شود

طول کافی برای ΔT مطلوب

تعداد لوله برای سطح انتقال حرارت کافی

آرایش بفل:

فاصله و نوع بفل با ΔT و فشار افت بهینه شوند

لرزش لولهها و Hot Spot کنترل شود

مواد و جنس:

SS316 یا آلیاژ مقاوم به خوردگی

تطبیق با فشار و دمای عملیاتی

نگهداری و تمیزکاری:

دسترسی مناسب به Tube Bundle

سیستم CIP یا تمیزکاری دورهای

تحلیل انسانی: اگر این مراحل رعایت شود، مهندس میتواند یک اواپراتور مبدل پوسته و لوله عملی، ایمن و با راندمان بالا طراحی و انتخاب کند. اشتباه در هر مرحله → توقف خط، کاهش راندمان یا خطر ایمنی.