مبدل حرارتی بخار یکی از کلیدیترین تجهیزات انتقال حرارت در صنایع فرآیندی است؛ تجهیزی که مستقیماً بر پایداری دمایی، راندمان انرژی، ایمنی فرآیند و کیفیت محصول نهایی اثر میگذارد. در صنایعی مانند داروسازی، بیوتکنولوژی و صنایع شیمیایی حساس، مبدل حرارتی بخار نه یک تجهیز جانبی، بلکه قلب سیستم گرمایشی فرآیند محسوب میشود.

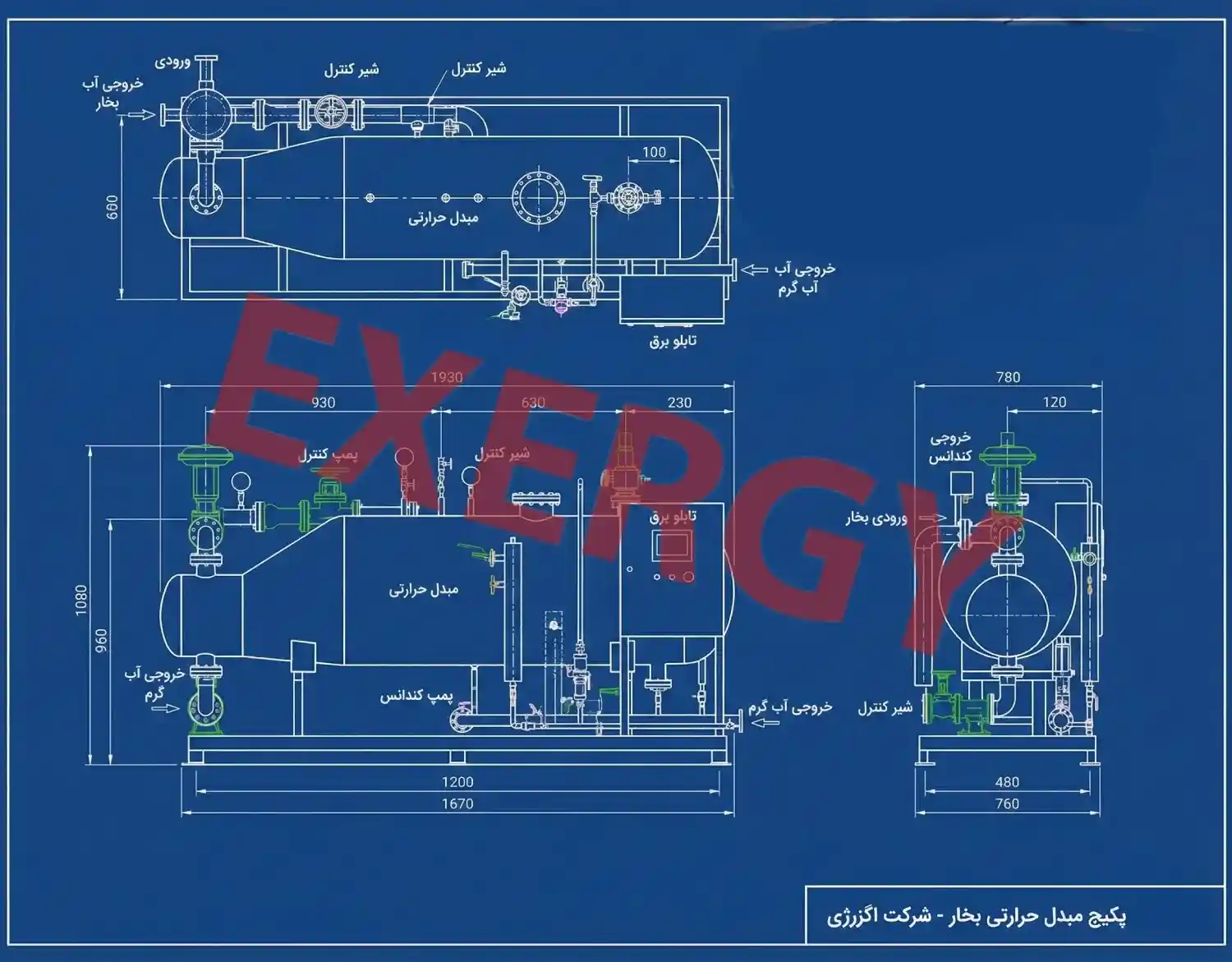

در اکسرژی، طراحی مبدل حرارتی بخار بر پایه محاسبات مهندسی دقیق، تحلیل ترمودینامیکی و انطباق کامل با استانداردهای بینالمللی انجام میشود. ما بهجای تولید یک محصول عمومی، راهکار حرارتی متناسب با شرایط واقعی فرآیند شما ارائه میدهیم؛ از مبدلهای کلاسیک پوسته و لوله تا راهکارهای فشردهتری مانند مبدل های فین پلیت در کاربردهای خاص. این رویکرد باعث افزایش راندمان، کاهش مصرف بخار و حداقلسازی هزینه کل مالکیت (TCO) در طول عمر تجهیز میشود.

خلاصه کاربردی مبدل بخار

تعریف: مبدل حرارتی بخار تجهیزی برای انتقال انرژی حرارتی بخار به سیال فرآیندی بدون تماس مستقیم

انواع اصلی: مبدل حرارتی بخار صفحهای، لولهای (Shell & Tube)، هواخنک

کاربردهای کلیدی: گرمایش فرآیندی، استریلسازی، کنترل دمای واکنش، سیستمهای CIP

مزیت مهندسی: استفاده از گرمای نهان چگالش بخار برای بیشترین راندمان

استانداردهای طراحی: ASME، ISO، FDA

مزیت اکسرژی: طراحی سفارشی، تحلیل فرآیند، تولید صنعتی با کنترل کیفیت مهندسی

مبدل حرارتی بخار چیست؟

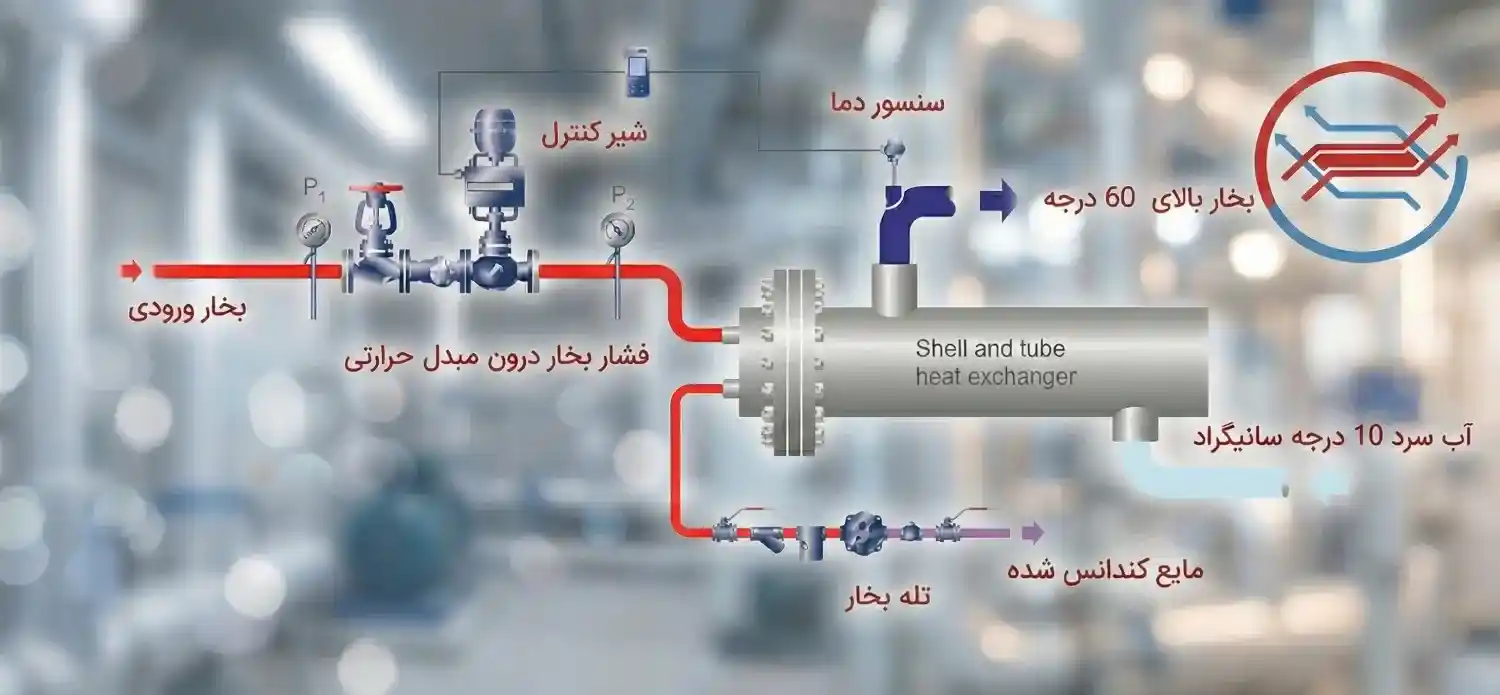

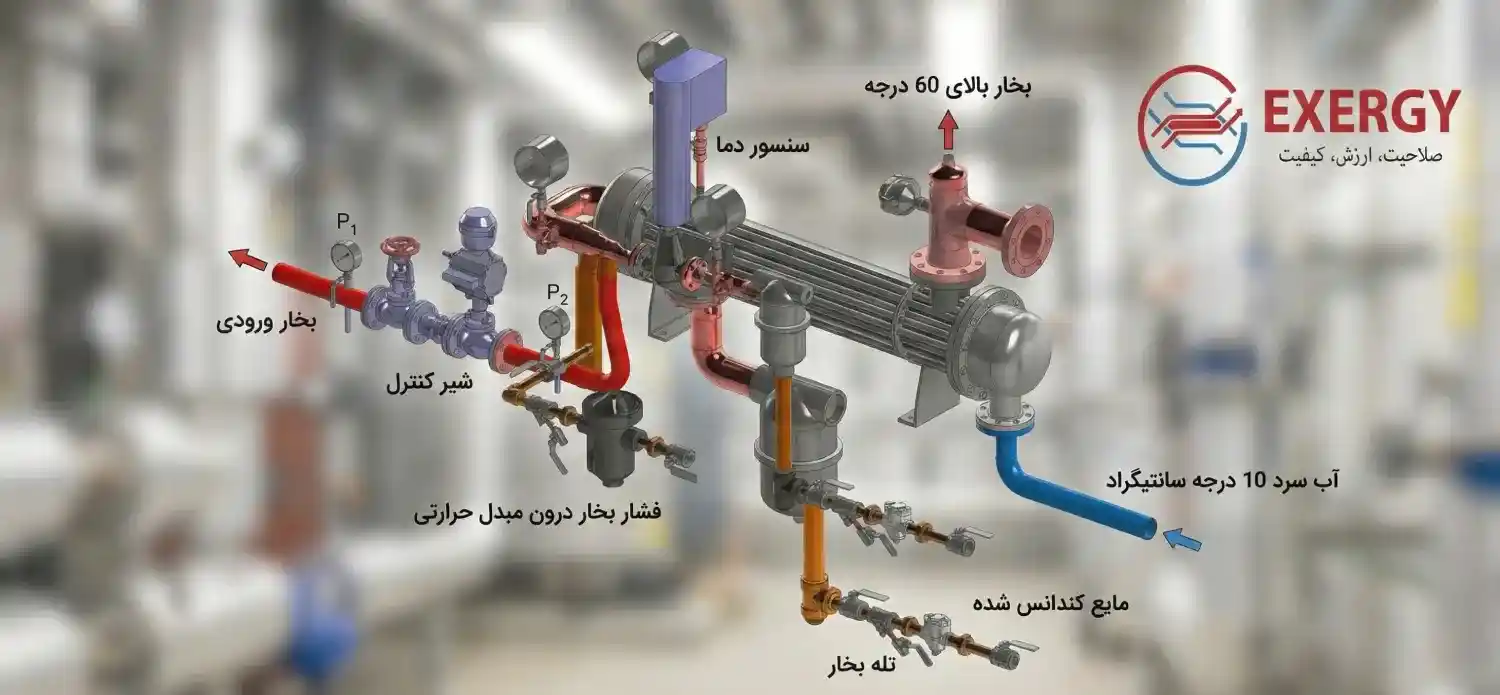

مبدل حرارتی بخار تجهیزی صنعتی است که با استفاده از انرژی بخار، گرمایش یکنواخت، کنترلشده و با راندمان بالا را برای سیالات فرآیندی فراهم میکند.

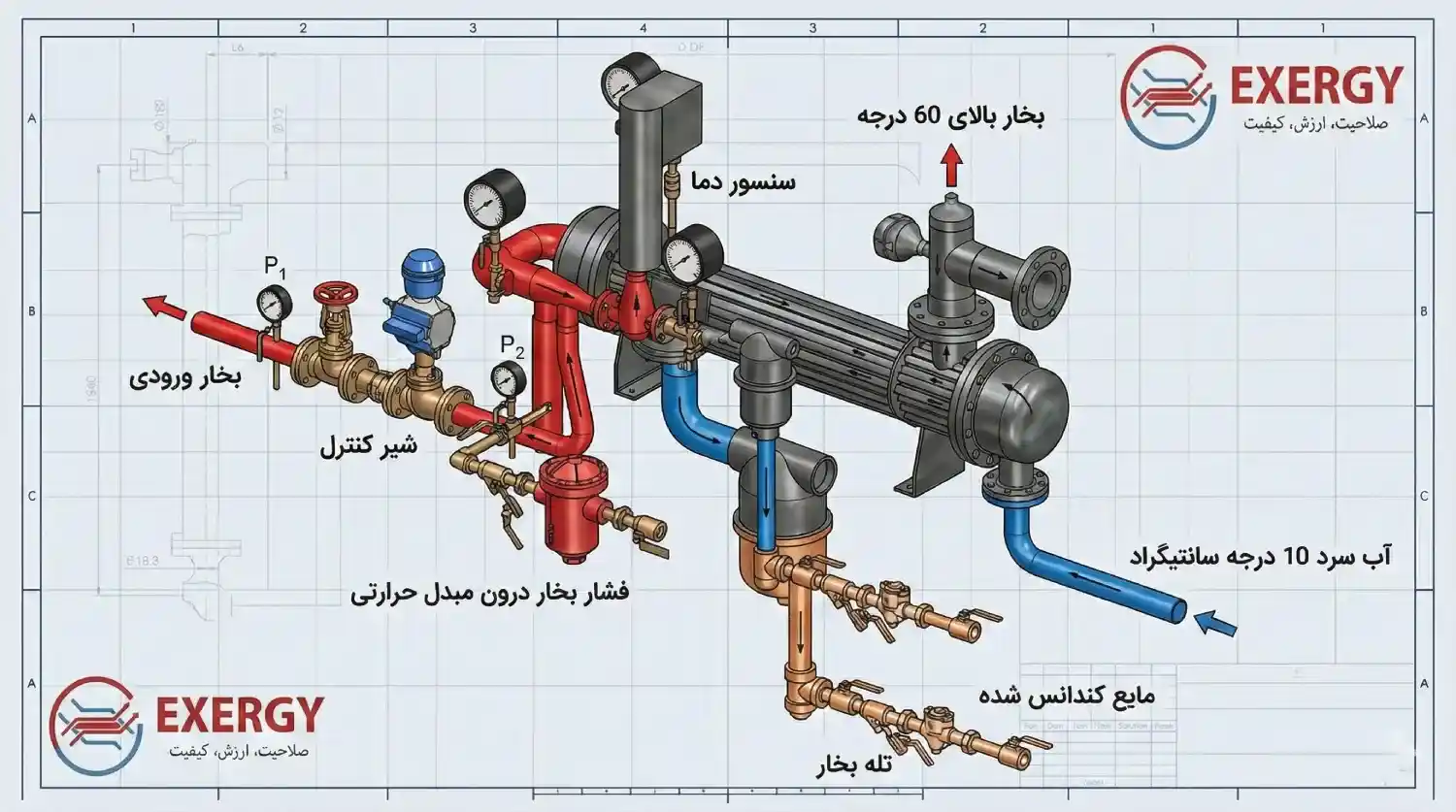

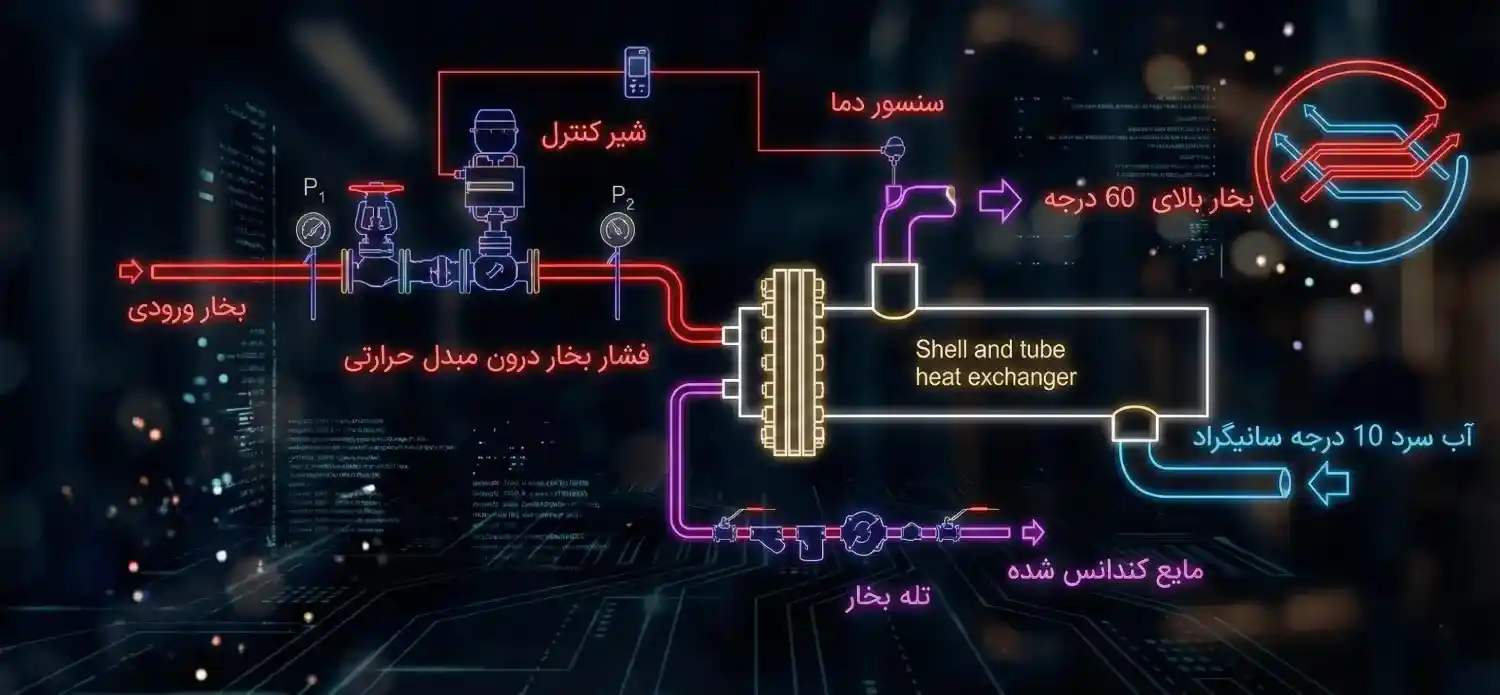

در این سیستم، بخار بهعنوان سیال گرمکننده وارد مبدل شده و در حین چگالش، گرمای نهان خود را از طریق سطح انتقال حرارت (لوله یا صفحه) به سیال دیگر منتقل میکند. به دلیل ثابتبودن دمای چگالش، کنترل دما با دقت بالا انجام میشود؛ ویژگیای که در فرآیندهای حساس صنعتی حیاتی است.

برتری بخار نسبت به سایر منابع گرمایی (مانند آب داغ یا روغن حرارتی) در چگالی انرژی بالا و پایداری دمایی آن است. در یک طراحی اصولی:

دمای بخار تقریباً ثابت باقی میماند

گرمای نهان چگالش سهم اصلی انتقال انرژی را تشکیل میدهد

تنشهای حرارتی در سیال فرآیندی کاهش مییابد

ریسک Hot Spot و تخریب محصول به حداقل میرسد

در برخی کاربردها که سیال ویسکوز است، احتمال رسوب وجود دارد یا شستوشوی مداوم اهمیت دارد، استفاده از مبدل های حرارتی مارپیچ بهعنوان یکی از گزینههای طراحی بخار میتواند مزیت عملیاتی قابلتوجهی ایجاد کند؛ بدون تغییر در اصول پایه انتقال حرارت بخار.

به همین دلیل، در صنایع تحت الزامات سختگیرانه بهداشتی مانند داروسازی، استفاده از مبدل حرارتی بخار یک استاندارد صنعتی پذیرفتهشده است.

چرا مبدل حرارتی بخار در صنایع حساس حیاتی است؟

از دید مهندسی فرآیند، گرمایش نامناسب میتواند باعث:

نوسان دما در راکتورها

کاهش بازده واکنشهای شیمیایی

تخریب مواد مؤثره دارویی

افزایش مصرف انرژی

افزایش هزینه تعمیر و نگهداری

مبدل حرارتی بخار، در صورت طراحی صحیح، این ریسکها را حذف میکند و یک منبع گرمایی پایدار و قابل کنترل در اختیار سیستم قرار میدهد.

در پروژههای اجراشده توسط اکسرژی، انتخاب نوع مبدل، سطح انتقال حرارت، فشار کاری و متریال، همگی بر اساس شرایط واقعی فرآیند و نه صرفاً اطلاعات کاتالوگی انجام میشود. همچنین مدیریت صحیح کندانس بخار و دفع حرارت خروجی، از جمله با بهکارگیری کندانسورهای هوایی در شرایط مناسب عملیاتی، نقش مهمی در پایداری سیستم، کاهش مصرف آب و افزایش راندمان کلی مجموعه ایفا میکند.

نقش مبدل حرارتی بخار در بهینهسازی مصرف انرژی

یکی از مهمترین مزایای مهندسی مبدل حرارتی بخار، کاهش مصرف بخار و انرژی کل سیستم است. این موضوع از طریق عوامل زیر محقق میشود:

استفاده حداکثری از گرمای نهان بخار

کاهش افت فشار در مسیر بخار

مدیریت صحیح کندانس

طراحی بهینه سطح انتقال حرارت

در بسیاری از کاربردهای صنعتی، مبدل های حرارتی پوسته و لوله بهدلیل تحمل فشار بالا، پایداری حرارتی و امکان تطبیق دقیق با شرایط فرآیند، انتخاب رایجی برای سیستمهای بخار بهینه هستند؛ بهویژه زمانی که کنترل مصرف انرژی و قابلیت تعمیرپذیری اهمیت دارد.

نتیجه این رویکرد مهندسی، کاهش مصرف سوخت بویلر، افزایش عمر تجهیزات جانبی و کاهش هزینههای عملیاتی در بلندمدت خواهد بود.

نگاه اکسرژی به طراحی مبدل حرارتی بخار

در اکسرژی، مبدل حرارتی بخار یک محصول آماده نیست؛ بلکه نتیجه یک فرآیند مهندسی چندمرحلهای است:

تحلیل شرایط فرآیندی (دما، فشار، دبی، نوع سیال)

انتخاب نوع مناسب مبدل (صفحهای، لولهای، هواخنک)

محاسبه سطح انتقال حرارت و راندمان

انتخاب متریال مطابق شرایط کاری و الزامات بهداشتی

طراحی مکانیکی مطابق استانداردهای بینالمللی

کنترل کیفیت و تست عملکرد پیش از تحویل

در برخی کاربردهای خاص با ظرفیتهای پایینتر، کنترل دقیق دما یا محدودیت فضا، مبدل های حرارتی دولوله ای نیز میتوانند بهعنوان یک گزینه مهندسی ساده، قابلاعتماد و قابلکنترل در سیستمهای بخار مورد بررسی قرار گیرند؛ بدون آنکه از اصول پایه راندمان و ایمنی عدول شود.

این رویکرد مهندسی باعث شده مبدلهای حرارتی بخار اکسرژی در صنایع داروسازی و شیمیایی حساس، بهعنوان راهکارهایی مطمئن و پایدار شناخته شوند.

انواع مبدل حرارتی بخار

انتخاب نوع مناسب مبدل حرارتی بخار یکی از تصمیمهای کلیدی در طراحی سیستمهای گرمایشی صنعتی است. برخلاف تصور رایج، این انتخاب صرفاً به ظرفیت یا قیمت محدود نمیشود؛ بلکه ترکیبی از فشار کاری، نوع بخار، حساسیت فرآیند، الزامات بهداشتی و هزینه مالکیت بلندمدت (TCO) را در بر میگیرد.

در این بخش، انواع اصلی مبدل حرارتی بخار را با نگاه مهندسی و کاربرد صنعتی واقعی بررسی میکنیم.

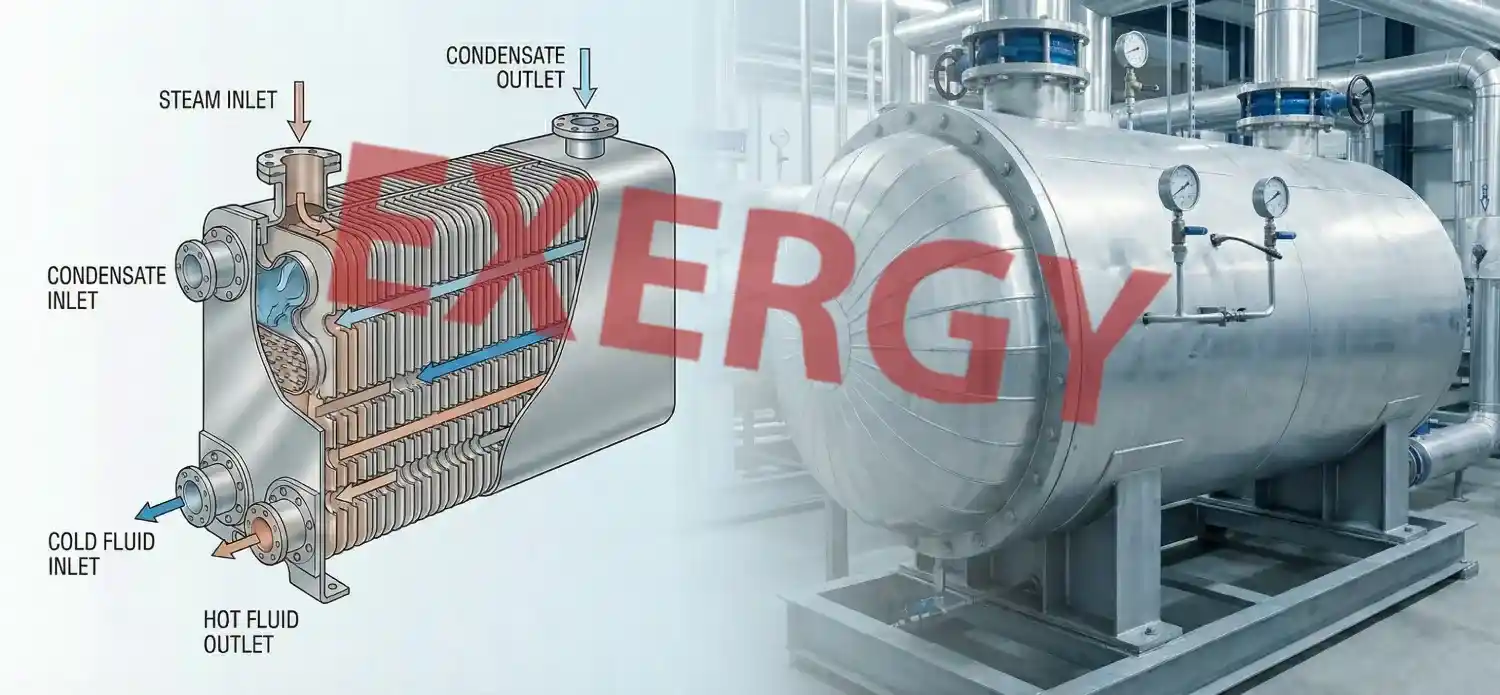

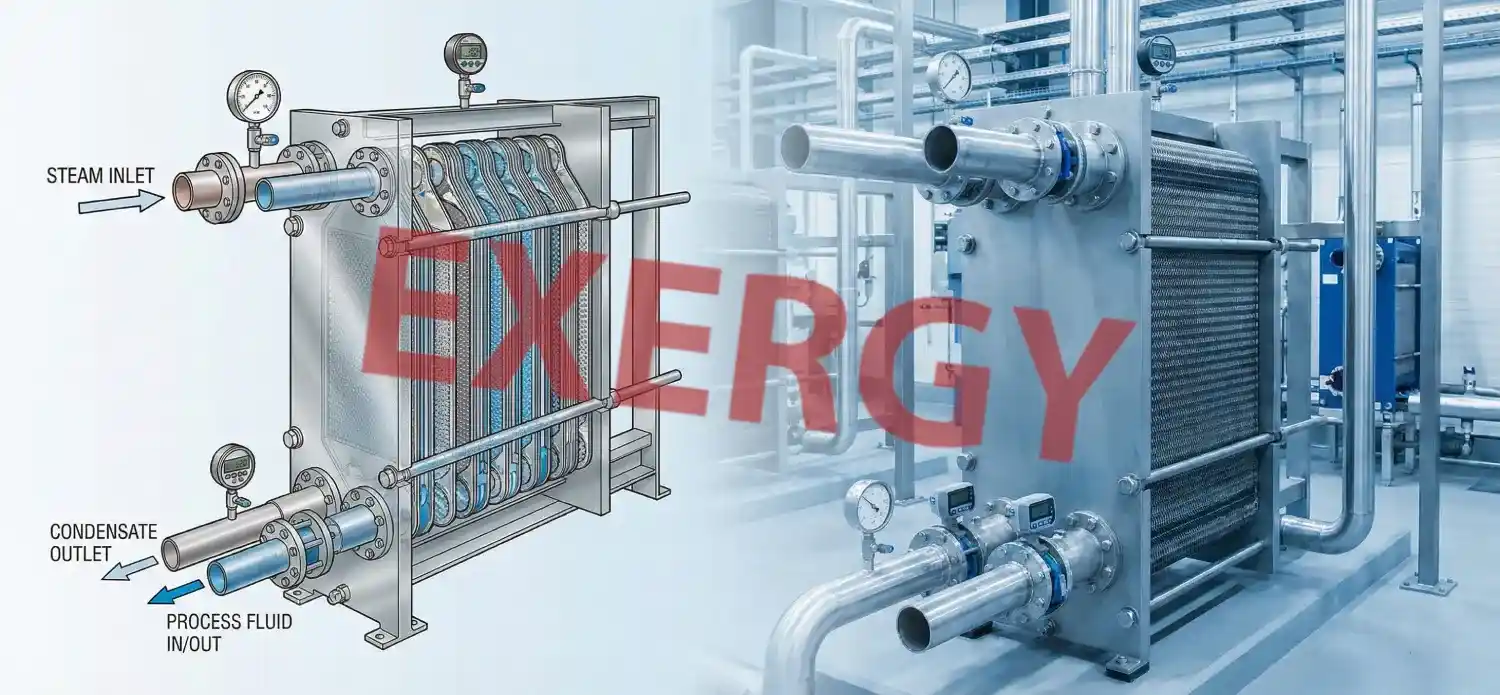

مبدل حرارتی بخار صفحه ای

مبدل حرارتی بخار صفحه ای به دلیل سطح انتقال حرارت بالا و طراحی فشرده، یکی از پرکاربردترین گزینهها در صنایع داروسازی و بیوتکنولوژی است.

ساختار مبدل حرارتی بخار صفحه ای

این نوع مبدل از مجموعهای از صفحات فلزی نازک (معمولاً از جنس استیل 316L) تشکیل شده که بهصورت موازی کنار هم قرار گرفتهاند. بخار و سیال فرآیندی در کانالهای مجزا و بهصورت جریان مخالف حرکت میکنند.

عملکرد مهندسی مبدل حرارتی بخار صفحه ای

بخار روی سطح صفحات چگالیده میشود

گرمای نهان بهسرعت منتقل میگردد

کنترل دما بسیار دقیق انجام میشود

به دلیل ضریب انتقال حرارت بالا، این نوع مبدل معمولاً سطح کمتری نسبت به مبدل های لوله ای نیاز دارد.

مزایای مبدل حرارتی بخار صفحه ای

راندمان حرارتی بسیار بالا

حجم و وزن کم

پاسخ سریع به تغییرات دمایی

مناسب برای سیستمهای CIP و SIP

محدودیت های مبدل حرارتی بخار صفحه ای

حساسیت به فشارهای بسیار بالا

نیاز به کیفیت مناسب سیال

محدودیت در فرآیندهای با ذرات جامد

از دید مهندسی، مبدل حرارتی بخار صفحهای زمانی بهترین انتخاب است که کنترل دما و بهداشت فرآیند در اولویت باشد.

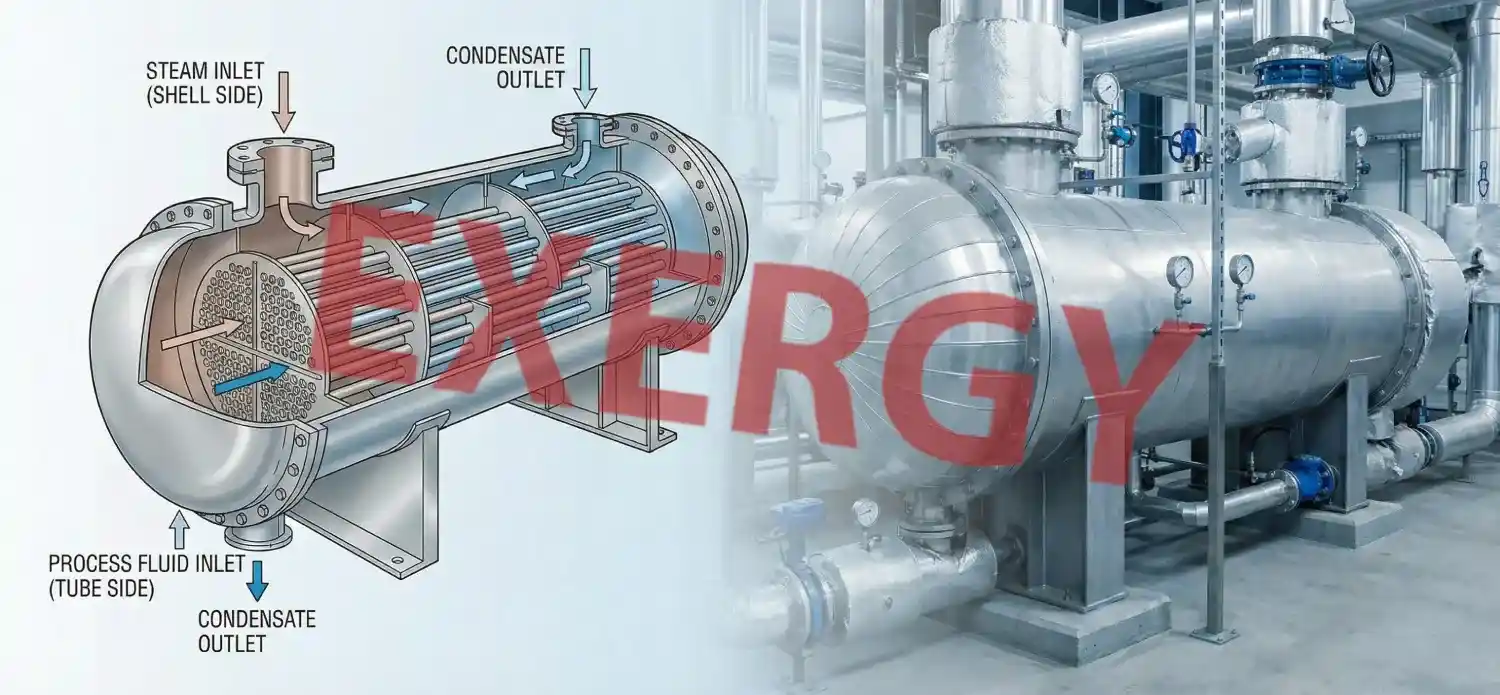

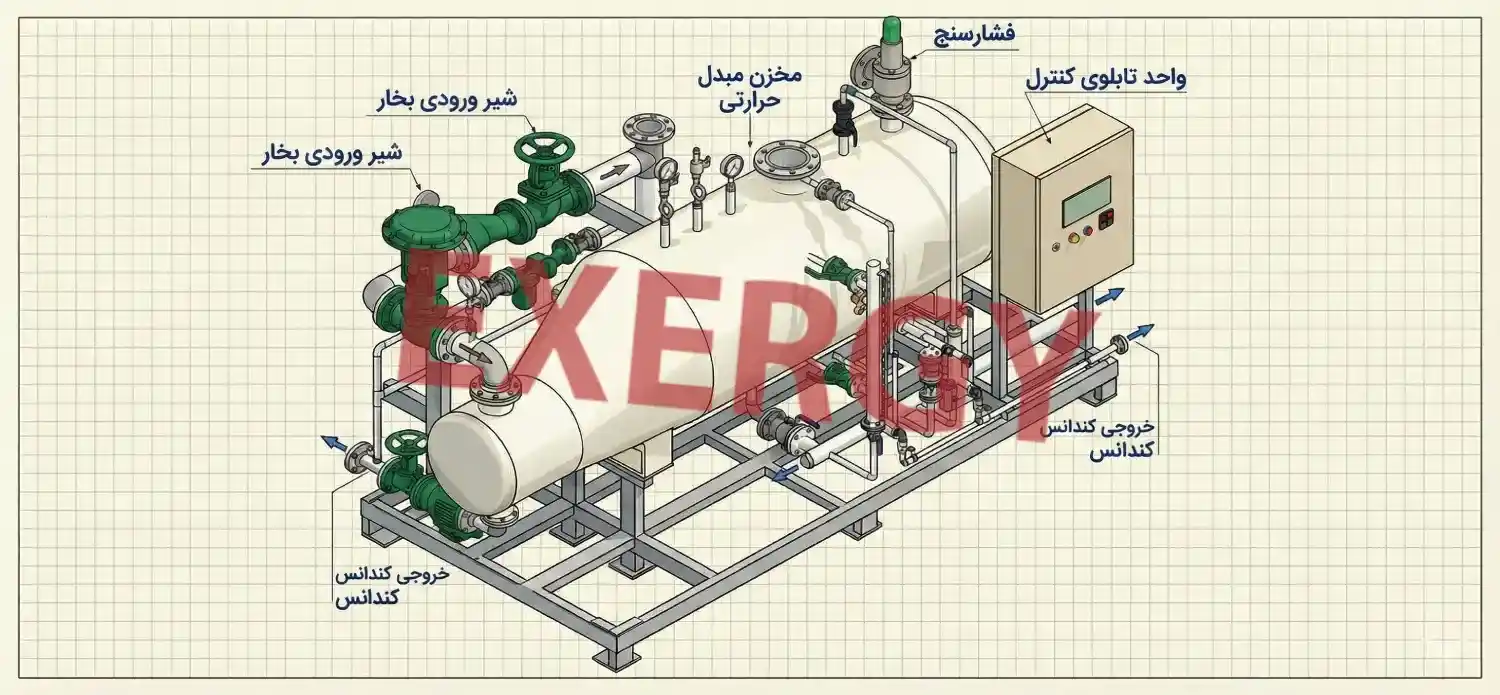

مبدل حرارتی بخار لوله ای (Shell & Tube) انتخاب پایدار برای فشار بالا

مبدل حرارتی بخار لولهای یا مبدل حرارتی پوسته و لوله، کلاسیکترین و در عین حال پایدارترین نوع مبدل در صنایع سنگین و نیمهسنگین محسوب میشود.

ساختار مبدل حرارتی بخار لوله ای

در این طراحی، بخار در سمت پوسته و سیال فرآیندی در داخل لولهها جریان دارد (یا بالعکس، بسته به طراحی). این ساختار امکان تحمل فشار و دمای بالا را فراهم میکند.

عملکرد مهندسی مبدل حرارتی بخار لوله ای

بخار در پوسته چگالیده میشود

انتقال حرارت یکنواخت اما پایدار انجام میگیرد

سیستم در برابر شوکهای حرارتی مقاوم است

مزایای مبدل حرارتی بخار لوله ای

تحمل فشار و دمای بالا

طول عمر زیاد

قابلیت تعمیر و تمیزکاری مکانیکی

مناسب برای کارکرد مداوم و سنگین

محدودیتهای مبدل حرارتی بخار لوله ای

ابعاد و وزن بیشتر

راندمان کمتر نسبت به صفحهای در فضای برابر

زمان پاسخ حرارتی طولانیتر

در پروژههای اجراشده توسط اکسرژی، این نوع مبدل اغلب برای واحدهای شیمیایی و دارویی با فشار بالا انتخاب میشود.

مبدل حرارتی بخار هواخنک | راهکار بدون مصرف آب

مبدل حرارتی بخار هواخنک زمانی مورد استفاده قرار میگیرد که دسترسی به آب خنککننده محدود یا هزینهبر باشد.

ساختار مبدل حرارتی بخار هواخنک

این نوع مبدل از کویلهای پرهدار و فنهای صنعتی تشکیل شده که حرارت بخار را به هوای محیط منتقل میکنند.

عملکرد مبدل حرارتی بخار هواخنک

بخار داخل کویلها جریان دارد

انتقال حرارت به هوای محیط انجام میشود

کندانس بهصورت کنترلشده تخلیه میگردد

مزایای مبدل حرارتی بخار هواخنک

عدم نیاز به آب

کاهش مشکلات خوردگی ناشی از آب

مناسب برای مناطق خشک

محدودیت های مبدل حرارتی بخار هواخنک

وابستگی راندمان به دمای محیط

نیاز به فضای نصب بزرگتر

مصرف انرژی فنها

از دید مهندسی، این نوع مبدل زمانی توصیه میشود که محدودیت منابع آبی بر راندمان اولویت داشته باشد.

مقایسه مهندسی انواع مبدل حرارتی بخار

| نوع مبدل حرارتی بخار | راندمان | تحمل فشار | کنترل دما | فضای نصب | کاربرد اصلی |

|---|---|---|---|---|---|

| صفحهای | بسیار بالا | متوسط | بسیار دقیق | کم | داروسازی |

| لولهای | بالا | بسیار بالا | پایدار | زیاد | شیمیایی |

| هواخنک | متوسط | متوسط | وابسته به محیط | زیاد | مناطق خشک |

تصمیم گیری مهندسی انتخاب نوع مبدل حرارتی بخار

اگر بخواهیم تصمیم را مهندسی کنیم:

کنترل دما و بهداشت مهم است؟ → مبدل حرارتی بخار صفحهای

فشار و پایداری مهم است؟ → مبدل حرارتی بخار لولهای

آب ندارید؟ → مبدل حرارتی بخار هواخنک

در اکسرژی، این انتخاب بر اساس محاسبات واقعی فرآیند و الزامات استانداردهای بینالمللی مانند ASME و ISO انجام میشود، نه صرفاً بر اساس قیمت اولیه.

کاربرد مبدل حرارتی بخار در صنایع مختلف | تحلیل مهندسی و سناریوی واقعی فرآیند

مبدل حرارتی بخار زمانی بیشترین ارزش خود را نشان میدهد که بهدرستی در بستر فرآیند صنعتی تعریف و طراحی شود. تفاوت یک سیستم موفق با یک سیستم پرهزینه و پرریسک، در نحوه استفاده مهندسی از مبدل حرارتی بخار نهفته است، نه صرفاً در انتخاب برند یا مدل.

در این بخش، کاربرد مبدل حرارتی بخار را در صنایع کلیدی، با نگاه واقعی خط تولید بررسی میکنیم؛ از سیستمهای متداول پوسته و لوله گرفته تا مبدل های حرارتی صفحه ای جوشی در کاربردهایی که پاسخدهی سریع، حجم کم و کنترل دقیق دما اولویت دارد.

کاربرد مبدل حرارتی بخار در صنعت داروسازی

در صنعت داروسازی، مبدل حرارتی بخار نقشی فراتر از یک تجهیز گرمایشی دارد؛ این تجهیز مستقیماً با کیفیت محصول، ایمنی بیمار و انطباق با مقررات در ارتباط است.

نقش مبدل حرارتی بخار در فرآیندهای داروسازی

گرمایش راکتورهای تولید مواد مؤثره

کنترل دمای دقیق در مراحل سنتز

استریلسازی تجهیزات و سیالات

پشتیبانی از سیستمهای CIP و SIP

ویژگی کلیدی در این صنعت، پایداری دمایی بدون نوسان است؛ موضوعی که فقط با بخار اشباع و طراحی صحیح مبدل حرارتی بخار قابل دستیابی است.

الزامات مهندسی مبدل حرارتی بخار در داروسازی

استفاده از متریال بهداشتی مانند استیل 316L

سطوح داخلی پولیششده

عدم ایجاد نقاط مرده (Dead Zone)

قابلیت شستوشوی کامل در محل (CIP)

به همین دلیل، مبدل حرارتی بخار در این صنعت باید مطابق الزامات FDA و ISO طراحی شود.

کاربرد مبدل حرارتی بخار در صنایع بیوتکنولوژی

در فرآیندهای بیوتکنولوژی، حتی نوسانهای جزئی دما میتواند منجر به:

غیرفعالشدن آنزیمها

مرگ سلولها

افت راندمان فرآیند زیستی

نقش مبدل حرارتی بخار در بیوتکنولوژی

حفظ دمای ثابت در بیورآکتورها

جلوگیری از شوک حرارتی

کنترل دقیق شرایط رشد سلولی

در این کاربردها، مبدل حرارتی بخار صفحه ای بهداشتی معمولاً انتخاب اول مهندسان فرآیند است، زیرا:

پاسخ حرارتی سریع دارد

کنترل دما بسیار دقیق انجام میدهد

فضای نصب محدودی نیاز دارد

کاربرد مبدل حرارتی بخار در صنایع شیمیایی حساس

در صنایع شیمیایی، مبدل حرارتی بخار اغلب در فرآیندهایی با:

فشار بالا

واکنشهای گرمازا

کارکرد مداوم (24/7)

مورد استفاده قرار میگیرد.

نقش مبدل حرارتی بخار در صنایع شیمیایی

کنترل دمای واکنشهای شیمیایی

جلوگیری از فرار حرارتی (Thermal Runaway)

افزایش ایمنی فرآیند

در این شرایط، مبدل حرارتی بخار لولهای (Shell & Tube) به دلیل تحمل فشار و پایداری مکانیکی بالا، گزینهای مطمئن محسوب میشود.

طراحی این مبدلها معمولاً مطابق الزامات ASME انجام میگیرد تا ایمنی و دوام سیستم تضمین شود.

پروژه داروسازی انتخاب مبدل حرارتی بخار

فرض کنید یک واحد داروسازی نیاز به گرمایش یک راکتور با شرایط زیر دارد:

دمای فرآیند: 85°C

فشار کاری: متوسط

حساسیت بالا به نوسان دما

از دید مهندسی:

بخار اشباع انتخاب میشود

مبدل حرارتی بخار صفحهای بهداشتی پیشنهاد میگردد

طراحی بهگونهای انجام میشود که افت فشار حداقلی و تخلیه کندانس کامل باشد

در پروژههای اجراشده توسط اکسرژی، این نوع تحلیل قبل از هر طراحی مکانیکی انجام میشود تا سیستم از ابتدا درست انتخاب شود.

تصمیم گیری مهندسی کاربرد مبدل حرارتی بخار

مبدل حرارتی بخار زمانی بهترین عملکرد را دارد که:

متناسب با صنعت انتخاب شود

بر اساس شرایط واقعی فرآیند طراحی گردد

استانداردهای فنی و بهداشتی بهطور کامل رعایت شوند

در غیر این صورت، حتی بهترین تجهیز نیز میتواند به منبع اتلاف انرژی و ریسک عملیاتی تبدیل شود.

استانداردها، متریال و الزامات طراحی مبدل حرارتی بخار | نگاه مهندسی حرفه ای

طراحی و ساخت مبدل حرارتی بخار در صنایع حساس، صرفاً یک موضوع مکانیکی نیست؛ بلکه ترکیبی از مهندسی حرارت، متالورژی، ایمنی فرآیند و الزامات قانونی است. هرگونه سادهسازی یا بیتوجهی در این مرحله میتواند منجر به کاهش راندمان، آلودگی محصول، توقف خط تولید یا حتی خطرات ایمنی شود.

در این فاز، الزامات طراحی مبدل حرارتی بخار را دقیقاً همانطور که یک مهندس ارشد فرآیند بررسی میکند، تحلیل میکنیم.

استاندارد های طراحی مبدل حرارتی بخار در صنایع صنعتی و حساس

رعایت استانداردهای معتبر بینالمللی، پایه و اساس طراحی ایمن و پایدار مبدل حرارتی بخار است. این استانداردها فقط توصیه نیستند؛ در بسیاری از صنایع، الزام قانونی و کیفی محسوب میشوند.

استاندارد ASME در طراحی مبدل حرارتی بخار

استاندارد ASME مهمترین مرجع طراحی مکانیکی برای مبدلهای تحت فشار است.

کاربرد ASME در مبدل حرارتی بخار:

محاسبه ضخامت پوسته و لولهها

تعیین فشار کاری مجاز (MAWP)

تحلیل تنشهای حرارتی و مکانیکی

افزایش ایمنی در شرایط فشار و دمای بالا

مبدل حرارتی بخار بدون طراحی مطابق ASME، در عمل یک ریسک مهندسی محسوب میشود.

استاندارد ISO در ساخت مبدل حرارتی بخار

استانداردهای ISO بیشتر بر کیفیت ساخت، فرآیند تولید و کنترل کیفیت تمرکز دارند.

نقش ISO در مبدل حرارتی بخار:

تضمین یکنواختی فرآیند تولید

کنترل کیفیت جوشها

ردیابی متریال (Material Traceability)

افزایش قابلیت اطمینان بلندمدت تجهیز

استاندارد FDA در مبدل حرارتی بخار دارویی

در صنایع داروسازی و بیوتکنولوژی، طراحی مبدل حرارتی بخار باید با الزامات FDA همخوانی کامل داشته باشد.

الزامات FDA شامل:

استفاده از متریال بهداشتی

سطوح داخلی صاف و قابل شستوشو

حذف Dead Zone

سازگاری کامل با CIP و SIP

عدم رعایت این موارد میتواند باعث رد شدن محصول نهایی در ممیزیهای کیفی شود.

متریال مورد استفاده در مبدل حرارتی بخار

انتخاب متریال در مبدل حرارتی بخار، یکی از مهمترین تصمیمهای طراحی است که مستقیماً بر طول عمر، راندمان و ایمنی سیستم اثر میگذارد.

مبدل حرارتی بخار با استیل 304 کاربردهای عمومی

استیل 304 یکی از رایجترین متریالها در ساخت مبدل حرارتی بخار است.

ویژگیها:

مقاومت مناسب در برابر خوردگی

قیمت اقتصادی

قابلیت جوشکاری خوب

محدودیت:

مقاومت کمتر در برابر کلریدها

مناسب نبودن برای بسیاری از فرآیندهای دارویی حساس

مبدل حرارتی بخار با استیل 316L | انتخاب صنایع داروسازی

در صنایع حساس، استیل 316L استاندارد طلایی برای مبدل حرارتی بخار محسوب میشود.

مزایای مهندسی:

مقاومت عالی در برابر خوردگی

سازگاری کامل با الزامات بهداشتی

مناسب برای CIP و SIP

کاهش ریسک آلودگی محصول

به همین دلیل، اکثر مبدلهای حرارتی بخار دارویی طراحیشده توسط اکسرژی از این متریال استفاده میکنند.

مبدل حرارتی بخار با تیتانیوم | شرایط خاص و خورنده

در فرآیندهایی با سیالات بسیار خورنده یا شرایط شیمیایی خاص، تیتانیوم بهعنوان متریال انتخاب میشود.

ویژگیها:

مقاومت خوردگی بسیار بالا

طول عمر زیاد

قیمت بالا

این انتخاب زمانی توجیهپذیر است که هزینه خرابی و توقف خط تولید بسیار بیشتر از هزینه اولیه تجهیز باشد.

الزامات طراحی بهداشتی مبدل حرارتی بخار

در صنایع دارویی و بیوتکنولوژی، طراحی مبدل حرارتی بخار باید الزامات زیر را رعایت کند:

سطوح داخلی پولیششده

عدم وجود گوشههای تیز و نقاط مرده

قابلیت تخلیه کامل سیال و کندانس

طراحی مناسب برای شستوشوی در محل (CIP)

طراحی غیراصولی در این بخش میتواند باعث تجمع آلودگی و شکست ممیزیهای GMP شود.

الزامات ایمنی در طراحی مبدل حرارتی بخار

از دید ایمنی فرآیند، مبدل حرارتی بخار باید:

تحمل فشارهای ناگهانی را داشته باشد

در برابر شوکهای حرارتی مقاوم باشد

دارای مسیر ایمن تخلیه کندانس باشد

طراحی صحیح این موارد، از بروز آسیبهای مکانیکی و توقف ناگهانی سیستم جلوگیری میکند.

مبدل بخار مهندسی فاز استاندارد و متریال

اگر بخواهیم مهندسی جمعبندی کنیم:

یک مبدل حرارتی بخار زمانی قابل اعتماد است که

استاندارد درست، متریال درست و طراحی درست همزمان رعایت شده باشند.

در اکسرژی، این سه اصل بهصورت یکپارچه در طراحی لحاظ میشوند تا تجهیز نهایی، نهتنها کار کند، بلکه سالها بدون ریسک و افت راندمان کار کند.

راهنمای انتخاب مبدل حرارتی بخار | تصمیم مهندسی، نه انتخاب کاتالوگی

انتخاب مبدل حرارتی بخار یکی از مهمترین تصمیمهای مهندسی در طراحی سیستمهای گرمایشی صنعتی است. برخلاف تصور رایج، انتخاب صحیح این تجهیز به معنی خرید «قویترین» یا «گرانترین» مدل نیست؛ بلکه به معنی انتخاب دقیق متناسب با فرآیند، شرایط کاری و هزینه مالکیت بلندمدت (TCO) است.

در این بخش، انتخاب مبدل حرارتی بخار را دقیقاً از همان زاویهای بررسی میکنیم که یک مهندس ارشد فرآیند یا مدیر فنی کارخانه به آن نگاه میکند.

معیارهای اصلی انتخاب مبدل حرارتی بخار در طراحی مهندسی

نوع فرآیند و نقش مبدل حرارتی بخار

اولین سؤال مهندسی این است:

مبدل حرارتی بخار دقیقاً در کجای فرآیند قرار میگیرد؟

گرمایش مستقیم راکتور

پیشگرمایش سیال ورودی

حفظ دمای پایدار در مخزن

استریلسازی و CIP

هر کدام از این کاربردها، الزامات متفاوتی از نظر کنترل دما، پاسخ حرارتی و طراحی بهداشتی دارند.

ظرفیت حرارتی موردنیاز مبدل حرارتی بخار

ظرفیت مبدل حرارتی بخار باید بر اساس محاسبات واقعی تعیین شود، نه تخمین تجربی.

پارامترهای کلیدی:

دبی سیال فرآیندی

دمای ورودی و خروجی

نوع بخار (اشباع یا سوپرهیت)

فشار کاری سیستم

Oversize کردن مبدل حرارتی بخار:

افزایش هزینه اولیه

افت کنترل دما

افزایش مصرف بخار

Undersize کردن:

ناتوانی در رسیدن به دمای هدف

فشار مضاعف به بویلر

ناپایداری فرآیند

در طراحیهای انجامشده توسط اکسرژی، ظرفیت دقیق بر اساس محاسبات حرارتی و شرایط واقعی فرآیند تعیین میشود.

فشار و دمای کاری در انتخاب مبدل حرارتی بخار

فشار کاری بخار مستقیماً روی:

نوع مبدل

ضخامت متریال

استاندارد طراحی

تأثیر میگذارد.

انتخاب مهندسی:

فشار بالا → مبدل حرارتی بخار لوله ای

فشار متوسط با دقت دمایی بالا → مبدل حرارتی بخار صفحهای

تمام محاسبات فشار و دما باید مطابق الزامات ASME انجام شود تا ایمنی سیستم تضمین گردد.

انتخاب متریال مبدل حرارتی بخار بر اساس نوع سیال

نوع سیال فرآیندی یکی از مهمترین عوامل در انتخاب متریال است:

سیالات دارویی → استیل 316L

سیالات عمومی صنعتی → استیل 304

سیالات خورنده خاص → تیتانیوم

انتخاب متریال نامناسب میتواند منجر به:

خوردگی زودهنگام

آلودگی محصول

توقف خط تولید

به همین دلیل، در صنایع تحت نظارت FDA، انتخاب متریال یک الزام کیفی است، نه انتخاب اختیاری.

الزامات بهداشتی در انتخاب مبدل حرارتی بخار

در صنایع داروسازی و بیوتکنولوژی، مبدل حرارتی بخار باید:

کاملاً Drainable باشد

فاقد Dead Zone باشد

قابلیت CIP و SIP کامل داشته باشد

در این کاربردها، مبدل حرارتی بخار صفحهای بهداشتی معمولاً بهترین انتخاب مهندسی است.

هزینه مالکیت (TCO) در انتخاب مبدل حرارتی بخار

یکی از اشتباهات رایج در خرید صنعتی، تمرکز صرف بر قیمت اولیه مبدل حرارتی بخار است. در حالی که تصمیم درست باید بر اساس Total Cost of Ownership (TCO) گرفته شود.

اجزای TCO مبدل حرارتی بخار:

هزینه خرید اولیه

مصرف بخار و انرژی

هزینه تعمیر و نگهداری

توقف خط تولید

طول عمر تجهیز

یک مبدل حرارتی بخار ارزان اما با راندمان پایین، در بلندمدت چندین برابر قیمت اولیه هزینه ایجاد میکند.

مقایسه تصمیم اقتصادی مبدل بخار کوتاهمدت و بلندمدت

| معیار | انتخاب ارزان | انتخاب مهندسی |

|---|---|---|

| قیمت اولیه | پایین | بالاتر |

| مصرف بخار | زیاد | بهینه |

| توقف خط | محتمل | حداقل |

| طول عمر | کوتاه | بلند |

| TCO | بسیار بالا | حداقل |

نتیجه مهندسی روشن است:

مبدل حرارتی بخار خوب، هزینه نیست؛ سرمایهگذاری است.

نقش اکسرژی در انتخاب صحیح مبدل حرارتی بخار

در اکسرژی، انتخاب مبدل حرارتی بخار بر اساس این مراحل انجام میشود:

تحلیل دقیق فرآیند

محاسبات حرارتی و فشاری

بررسی الزامات بهداشتی و ایمنی

انتخاب نوع و متریال

طراحی مطابق استانداردهای بینالمللی

این رویکرد باعث شده مبدلهای حرارتی بخار طراحیشده توسط اکسرژی در صنایع حساس، عملکرد پایدار و هزینه مالکیت حداقلی داشته باشند.

تصمیم گیری مهندسی فاز انتخاب مبدل حرارتی بخار

اگر بخواهیم حرفهای جمعبندی کنیم:

انتخاب مبدل حرارتی بخار

یعنی تصمیم همزمان درباره راندمان، ایمنی، کیفیت محصول و هزینه آینده.

انتخاب درست، سیستم را پایدار میکند؛

انتخاب اشتباه، هزینهها را انفجاری افزایش میدهد.

سوالات مهندسی مبدل حرارتی بخار FAQ

حداکثر اختلاف دمای مجاز بین بخار و سیال در مبدل حرارتی بخار Floating Head چقدر است؟

✅ پاسخ:

حداکثر اختلاف دما معمولاً بین ۱۰–۳۰°C توصیه میشود. اگر بیش از ۳۰°C باشد، تنش حرارتی در پوسته و لوله بالا میرود و ریسک ترک یا خزش فلز افزایش مییابد. در پروژههای واقعی، استفاده از مبدل حرارتی فین تیوب با طراحی انعطافپذیر میتواند اختلاف دما را کنترل کند.

افت فشار سمت پوسته در مبدل حرارتی بخار چه محدوده ای عملی است؟

✅ پاسخ:

افت فشار معمول سمت پوسته بین ۰٫۵–۱٫۵ bar در نظر گرفته میشود. اگر بیشتر باشد، راندمان انتقال حرارت کاهش مییابد و ممکن است بویلر فشار بیشتری مصرف کند. در این شرایط، جایگزینی با مبدل حرارتی فین پلیت با کانالهای کوتاهتر یا هلیکال میتواند مؤثر باشد.

حداقل طول لوله برای اطمینان از انتقال حرارت کافی در مبدل حرارتی بخار چیست؟

✅ پاسخ:

طول لوله معمولاً بین ۲ تا ۶ متر در واحد صنعتی متغیر است، بسته به ظرفیت حرارتی و فشار بخار. طول کوتاهتر باعث کاهش راندمان میشود و طول زیاد ریسک افت فشار و خوردگی داخلی دارد. استفاده از مبدل حرارتی در موارد آزمایشی میتواند طول بهینه را شبیهسازی کند.

دمای سطح مجاز لوله ها در مبدل حرارتی بخار چقدر است؟

✅ پاسخ:

دمای سطح لولهها نباید از ۱۵۰–۲۰۰°C تجاوز کند، در غیر این صورت خوردگی شیمیایی یا خزش فلز رخ میدهد. در صنایع حساس، ترکیب با مبدل حرارتی صفحه ای واشردار برای پیشگرمایش میتواند تنش سطحی را کاهش دهد.

حداکثر فشار عملی برای مبدل حرارتی بخار چیست؟

✅ پاسخ:

بیشتر مبدلهای حرارتی بخار صنعتی برای فشار تا ۲۵ bar طراحی میشوند. عبور از این فشار نیازمند پوسته ضخیمتر و جوشهای ویژه است و ریسک نشت افزایش مییابد. مبدل حرارتی فین تیوب فشار بالا گزینه خوبی برای توزیع یکنواخت بخار است.

نرخ چگالش بخار در مبدل حرارتی بخار چگونه محاسبه میشود؟

✅ پاسخ:

نرخ چگالش معمولاً بر اساس ظرفیت حرارتی و اختلاف دما محاسبه میشود:

[

\dot m = \frac{Q}{\Delta H_{vapor}}

]

با ΔHvapor حدود ۲۳۰۰ kJ/kg برای بخار آب. در پروژهها، اضافه کردن مبدل حرارتی فین پلیت میتواند چگالش را یکنواختتر کند و Hot Spot کاهش یابد.

حداکثر جریان سیال سمت لوله در مبدل حرارتی بخار چقدر باشد؟

✅ پاسخ:

جریان سیال باید به گونهای باشد که سرعت بین ۱–۳ m/s حفظ شود تا افت فشار منطقی و فرسایش کم باشد. استفاده از مبدل حرارتی الکتریکی برای شبیهسازی سرعت سیال توصیه میشود.

فاصله بین لوله ها در مبدل حرارتی بخار چه محدوده ای دارد؟

✅ پاسخ:

فاصله بین لولهها معمولاً ۲۵–۳۵ mm است. فاصله کمتر باعث افت فشار بالا و خوردگی سریعتر میشود، فاصله بیشتر کاهش راندمان ایجاد میکند. مبدل حرارتی صفحهای بریز میتواند جریان یکنواخت را جایگزین کند.

حداکثر دمای سیال خروجی از مبدل حرارتی بخار چیست؟

✅ پاسخ:

دمای سیال خروجی معمولاً تا ۱۲۰°C برای آب یا سیالات غیرخورنده توصیه میشود. دماهای بالاتر نیازمند کنترل دقیق بخار و متریال مقاوم است. ترکیب با مبدل حرارتی فین تیوب برای توزیع حرارت یکنواخت رایج است.

ریسک های خوردگی در مبدل حرارتی بخار چیست؟

✅ پاسخ:

خوردگی بیشتر در دماهای بالا و اختلاف دمای شدید رخ میدهد. انتخاب مبدل حرارتی فین پلیت یا استفاده از استیل ۳۱۶L میتواند ریسک را کاهش دهد.

حداکثر تعداد پاسها در مبدل حرارتی بخار توصیهشده چند است؟

✅ پاسخ:

معمولاً ۲–۴ پاس برای حفظ افت فشار منطقی و راندمان مناسب توصیه میشود. تعداد پاس بیشتر باعث افت فشار بالا و توزیع غیر یکنواخت بخار میشود. در شبیهسازیهای صنعتی از مبدل حرارتی الکتریکی استفاده میشود.

انتخاب لوله ها از نظر متریال در مبدل حرارتی بخار چگونه است؟

✅ پاسخ:

استیل ۳۱۶L رایجترین انتخاب است. برای شرایط خورنده یا اسیدی، تیتانیوم یا آلیاژهای خاص توصیه میشود. در پروژههای آزمایشی، مبدل حرارتی صفحهای بریز برای تست جریان و خوردگی استفاده میشود.

فاصله بین Support های لوله ها در مبدل حرارتی بخار چند متر باشد؟

✅ پاسخ:

حداکثر فاصله بین Supportها معمولاً ۱٫۵–۲ متر است تا از لرزش و خمش جلوگیری شود. رعایت این نکته عمر مبدل حرارتی بخار را افزایش میدهد.

ریسک Water Hammer در مبدل حرارتی بخار چگونه مدیریت میشود؟

✅ پاسخ:

تنظیم شیب لولهها و استفاده از Steam Trap مناسب، ریسک Water Hammer را کاهش میدهد. در سیستمهای آزمایشی، ترکیب با مبدل حرارتی فین تیوب این کنترل را دقیقتر میکند.

ضریب انتقال حرارت داخلی در مبدل حرارتی بخار چه محدوده ای دارد؟

✅ پاسخ:

ضریب داخلی معمولاً ۱۰۰۰–۵۰۰۰ W/m²·K است. استفاده از مبدل حرارتی فین پلیت میتواند این ضریب را تا ۳۰٪ افزایش دهد.

حداکثر قطر لوله برای مبدل حرارتی بخار چقدر باشد؟

✅ پاسخ:

قطر لوله بین ۲۰–۵۰ mm رایج است. قطر بیشتر باعث کاهش سرعت و افت راندمان میشود. در طراحیهای صنعتی، ترکیب با مبدل حرارتی مارپیچ برای تحلیل سرعت جریان توصیه میشود.

فشار پوسته مبدل حرارتی بخار چگونه کنترل میشود؟

✅ پاسخ:

با استفاده از Relief Valve و کنترل جریان بخار. مبدل حرارتی صفحه ای بریز در سیستمهای آزمایشی میتواند توزیع فشار را بررسی کند.

حداقل ارتفاع نصب مبدل حرارتی بخار نسبت به راکتور چقدر باشد؟

✅ پاسخ:

حداقل ۰٫۵–۱ متر برای تخلیه کندانس و جلوگیری از برگشت سیال توصیه میشود. در پروژهها، استفاده از مبدل حرارتی خنک کن روغن جریان کندانس را بهینه میکند.

حداکثر دبی بخار برای مبدل حرارتی بخار چیست؟

✅ پاسخ:

حداکثر دبی باید طوری انتخاب شود که سرعت در کانالها ۵–۱۰ m/s باشد، بالاتر باعث فرسایش لوله و نوسان حرارتی میشود. در طراحیهای آزمایشی، مبدل حرارتی فین پلیت بررسی میشود.

مدیریت Hot Spot در مبدل حرارتی بخار چگونه انجام میشود؟

✅ پاسخ:

Hot Spot با انتخاب صحیح نوع مبدل، تعداد پاس و فاصله بین لولهها کنترل میشود. استفاده از مبدل حرارتی الکتریکی در شبیهسازی جریان قبل از ساخت، به مهندس کمک میکند بهترین تصمیم طراحی را بگیرد.

جهت دریافت مبدل حرارتی بخار میتونید به سایت مرجع ما اکسرلند سازنده مبدل حرارتی بخار مراجعه بفرمایید.