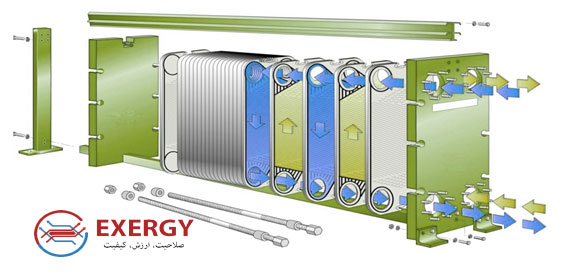

ساختار و عملکرد مبدلهای حرارتی صفحهای

مبدلهای حرارتی صفحهای از صفحات نازکی تشکیل شدهاند که به صورت موجدار یا طرحدار طراحی میشوند و برای تبادل حرارت بین دو یا چند سیال استفاده میشوند. این صفحات بهصورت موازی قرار گرفته و مسیرهای جریان برای سیالات گرم و سرد ایجاد میکنند. طراحی موجدار صفحات به منظور افزایش سطح تماس و در نتیجه افزایش نرخ انتقال حرارت به کار میرود. سیالات بهصورت متقابل از میان صفحات عبور میکنند و از این طریق گرما از سیال گرم به سیال سرد منتقل میشود.

یکی از مزیتهای کلیدی مبدلهای حرارتی صفحهای نسبت به دیگر انواع مبدلها، مانند مبدلهای پوسته و لوله، این است که این نوع مبدلها سطح انتقال حرارت بسیار بالاتری در حجم کوچکتری ارائه میدهند. به علاوه، طراحی این مبدلها باعث ایجاد آشفتگی بیشتر در جریان سیال میشود که به افزایش ضریب انتقال حرارت منجر میشود.

جریان جوش و گرادیان فشار اصطکاکی در مبدل های حرارتی صفحه ای

مسیر جوش در مبدلهای حرارتی صفحهای

جریان جوش به فرآیند تبدیل مایع به بخار در داخل مبدلهای حرارتی اشاره دارد که زمانی اتفاق میافتد که سیال به دمای جوش خود برسد. در مبدلهای حرارتی صفحهای، جوش میتواند همزمان با جریان سیال در میان صفحات رخ دهد. این نوع جوش معمولاً در کاربردهایی مانند تولید بخار یا خنکسازی با استفاده از تبخیر رخ میدهد.

مکانیسمهای جریان جوش

جوشیدن سیال در یک مبدل حرارتی صفحهای به چندین شکل ممکن است رخ دهد که به دما، فشار، و ویژگیهای سیال بستگی دارد. جوشیدن ممکن است بهصورت جوش هستهای (nucleate boiling) آغاز شود، که در آن حبابهای گاز در نقاط مختلف سطح صفحه تشکیل میشوند. وقتی این حبابها به سطح سیال میرسند، میترکند و گاز آزاد میشود. این فرآیند میتواند انتقال حرارت را به شدت افزایش دهد، زیرا تبخیر گرماگیر است و به افزایش نرخ کلی انتقال حرارت کمک میکند.

در مبدلهای حرارتی صفحهای، جوش هستهای بهطور معمول در نقاطی رخ میدهد که اختلاف دمایی بالاتر است. با این حال، افزایش دما ممکن است به جوش فیلمی (film boiling) منجر شود، که در آن یک لایه نازک از بخار روی سطح مبدل تشکیل میشود و مانع از تماس مستقیم سیال مایع با سطح مبدل میشود. این حالت معمولاً موجب کاهش نرخ انتقال حرارت میشود، زیرا بخار ضریب انتقال حرارت کمتری نسبت به مایع دارد.

تاثیرات جریان جوش بر عملکرد مبدل حرارتی

وقتی جریان جوش در مبدل حرارتی صفحهای رخ میدهد، اثرات متعددی بر عملکرد آن دارد:

- افزایش انتقال حرارت: همانطور که در جوش هستهای توضیح داده شد، تشکیل حبابهای بخار به افزایش آشفتگی جریان و نرخ انتقال حرارت کمک میکند. این امر به ویژه در کاربردهایی که نیاز به نرخ بالای تبادل حرارت دارند، مفید است.

- افزایش افت فشار: حضور حبابهای بخار و تغییر فاز از مایع به گاز باعث افزایش افت فشار میشود. این افت فشار میتواند منجر به کاهش کارایی سیستم و نیاز به مصرف انرژی بیشتر برای حفظ جریان سیال شود. جوشیدن سیال نه تنها تغییرات فشار ایجاد میکند، بلکه چگالی سیال را نیز تغییر میدهد که تأثیر مستقیمی بر افت فشار دارد.

- پدیدههای چند فازی: در جریانهای چند فازی (گاز-مایع) که در جریان جوش ایجاد میشود، رفتار جریان پیچیدهتر از جریان تکفازی است. حضور هر دو فاز مایع و گاز بهطور همزمان میتواند به پدیدههایی مانند جریان پلاگ (slug flow) یا جریان حبابی (bubble flow) منجر شود که رفتار دینامیک سیال را پیچیده میکند.

همچنین بخوانید : تیتانیوم در ساخت مبدل حرارتی پوسته و لوله |

چالشهای طراحی مبدل حرارتی برای جریان جوش

در طراحی مبدل حرارتی صفحهای که با جریان جوش سروکار دارد، چند چالش اصلی وجود دارد:

- کنترل فشار و دما: طراحی باید بهگونهای باشد که فشار و دما بهصورت دقیق کنترل شود تا از ایجاد جوش فیلمی که کارایی انتقال حرارت را کاهش میدهد، جلوگیری شود.

- مدیریت افت فشار: افت فشار ناشی از جوش و تشکیل بخار باید به گونهای مدیریت شود که فشار سیستم از حد مجاز تجاوز نکند و سیستم بتواند به طور بهینه عمل کند.

گرادیان فشار اصطکاکی در مبدلهای حرارتی صفحهای

گرادیان فشار اصطکاکی یکی از عوامل کلیدی در بررسی عملکرد مبدلهای حرارتی است. این پدیده به افت فشار ناشی از اصطکاک بین جریان سیال و سطوح داخلی مبدل حرارتی اشاره دارد. در مبدلهای حرارتی صفحهای، به دلیل طراحی پیچیده و موجدار صفحات، افت فشار اصطکاکی نسبتاً بالا است.

عوامل مؤثر بر گرادیان فشار اصطکاک

چندین عامل میتوانند بر گرادیان فشار اصطکاکی در مبدلهای حرارتی صفحهای تأثیر بگذارند:

- هندسه صفحات: یکی از اصلیترین عوامل تأثیرگذار بر گرادیان فشار اصطکاکی، طراحی هندسی صفحات است. صفحات موجدار یا زبریدار باعث افزایش طول مسیر جریان و سطح تماس میشوند. این افزایش سطح و مسیر به افت فشار بیشتر منجر میشود، اما از طرفی باعث افزایش انتقال حرارت نیز میشود. بنابراین، باید بین افزایش انتقال حرارت و کاهش افت فشار تعادل برقرار شود.

- نوع جریان: نوع جریان سیال در داخل مبدل (لامینار یا توربولانت) نیز تأثیر مستقیمی بر گرادیان فشار اصطکاکی دارد. در جریانهای توربولانت، آشفتگی بیشتر و در نتیجه افت فشار بیشتری نسبت به جریانهای لامینار رخ میدهد. طراحی موجدار صفحات باعث تشدید آشفتگی و افزایش گرادیان فشار اصطکاکی میشود.

- سرعت سیال: افزایش سرعت سیال منجر به افزایش گرادیان فشار اصطکاکی میشود. این به دلیل افزایش نیروی اصطکاکی است که بین سیال و سطح صفحات مبدل ایجاد میشود.

- ویسکوزیته سیال: سیالات با ویسکوزیته بالا معمولاً افت فشار بیشتری در سیستم ایجاد میکنند، زیرا نیروی مقاومت بین سیال و سطح مبدل بیشتر است.

- دبی سیال: با افزایش دبی سیال، فشار در ورودی مبدل حرارتی افزایش یافته و به تبع آن، افت فشار بیشتری نیز در مسیر جریان ایجاد میشود.

تأثیر گرادیان فشار اصطکاکی بر عملکرد مبدل حرارتی

گرادیان فشار اصطکاکی تأثیر مستقیمی بر عملکرد کلی مبدل حرارتی دارد. در صورتی که افت فشار بیش از حد باشد، ممکن است باعث کاهش دبی جریان سیال شود که به کاهش راندمان انتقال حرارت منجر میشود. از طرفی، طراحیهایی که افت فشار اصطکاکی کمتری دارند، ممکن است انتقال حرارت کمتری نیز داشته باشند. بنابراین، در طراحی مبدلهای حرارتی صفحهای باید بین انتقال حرارت و افت فشار تعادل برقرار شود.

جریان جوش و گرادیان فشار اصطکاکی در مبدل های حرارتی صفحه ای

راهکارهای کاهش افت فشار اصطکاکی

برای کاهش افت فشار اصطکاکی در مبدلهای حرارتی صفحهای، چندین راهکار وجود دارد:

- بهینهسازی هندسه صفحات: انتخاب صحیح طرح موجدار صفحات و بهینهسازی ابعاد و زبری آنها میتواند به کاهش افت فشار کمک کند، در حالی که همچنان نرخ انتقال حرارت بالا باقی میماند.

- استفاده از سیالات با ویسکوزیته کمتر: در صورت امکان، استفاده از سیالات با ویسکوزیته کمتر میتواند به کاهش افت فشار کمک کند.

- کاهش سرعت جریان: در برخی موارد، کاهش سرعت جریان میتواند به کاهش افت فشار اصطکاکی کمک کند، اما باید اطمینان حاصل کرد که این کاهش سرعت تأثیری منفی بر انتقال حرارت نداشته باشد.

- استفاده از مبدلهای حرارتی با صفحات بیشتر: افزایش تعداد صفحات در مبدل حرارتی میتواند به توزیع فشار در سیستم کمک کند و افت فشار در هر صفحه را کاهش دهد.

نتیجهگیری

جریان جوش و گرادیان فشار اصطکاکی دو عامل حیاتی در طراحی و عملکرد مبدلهای حرارتی صفحهای هستند. در حالی که جریان جوش میتواند به افزایش انتقال حرارت کمک کند، ممکن است به افت فشار بیشتری منجر شود. از طرفی، گرادیان فشار اصطکاکی نیز به عنوان یک پارامتر کلیدی باید به دقت کنترل شود تا عملکرد مبدل حرارتی بهینه باشد.